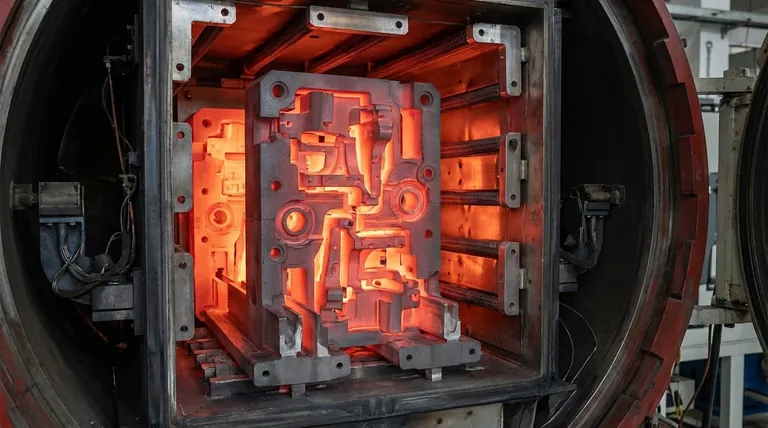

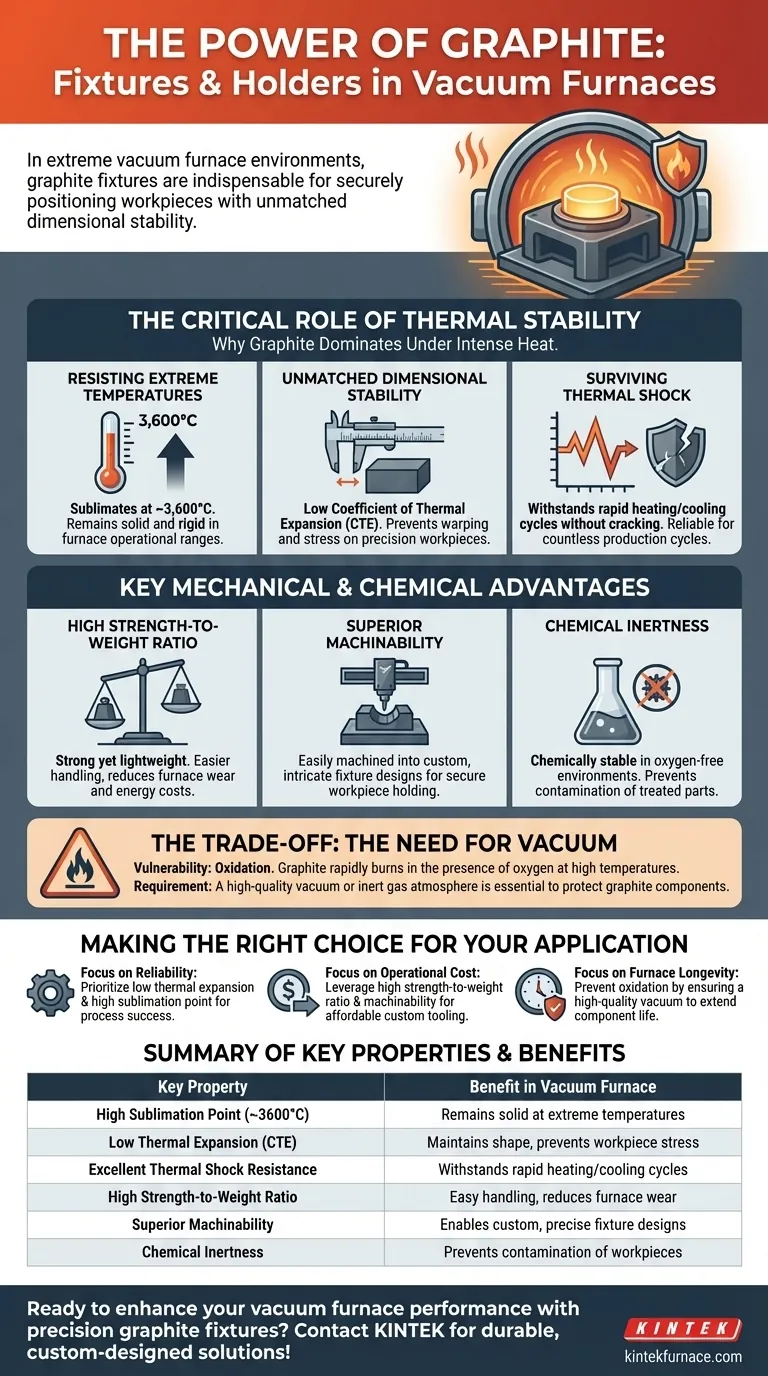

No ambiente extremo de um forno a vácuo, as fixações e suportes de grafite são indispensáveis. Sua principal importância reside na capacidade única de posicionar com segurança as peças de trabalho enquanto permanecem dimensionalmente estáveis em temperaturas que fariam a maioria dos metais empenar, derreter ou deformar. Essa integridade estrutural sob calor intenso é fundamental para garantir a precisão e o sucesso de processos como brasagem, sinterização e recozimento.

A razão principal pela qual o grafite domina esta aplicação não é apenas uma propriedade, mas uma combinação única de características térmicas e mecânicas. Embora sua resistência ao calor seja fundamental, sua baixa expansão térmica é o verdadeiro herói, garantindo que ele não mude de forma e comprometa a peça de trabalho que foi projetado para segurar.

O Papel Crítico da Estabilidade Térmica

O ambiente do forno a vácuo é definido por mudanças radicais de temperatura. O comportamento do grafite nessas condições o torna o material ideal para ferramentas internas.

Resistência a Temperaturas Extremas

O grafite não tem ponto de fusão à pressão atmosférica. Em vez disso, ele sublima (passa de sólido diretamente para gás) a uma temperatura incrivelmente alta, em torno de 3.600°C.

Isso significa que, dentro da faixa operacional de quase todos os fornos a vácuo, as fixações de grafite permanecem sólidas e rígidas, fornecendo uma plataforma confiável para os materiais que estão sendo tratados.

Estabilidade Dimensional Incomparável

A propriedade mais crítica para uma fixação é a sua capacidade de manter a forma. O grafite possui um coeficiente de expansão térmica (CTE) muito baixo.

Isso significa que, à medida que a temperatura do forno sobe, a fixação ou suporte de grafite mal se expande. Isso evita que ele empenar, rache ou exerça estresse sobre a peça de trabalho que está segurando, o que é essencial para a fabricação de componentes de alta precisão.

Sobrevivendo ao Choque Térmico

Os ciclos do forno geralmente envolvem aquecimento e resfriamento rápidos. O grafite possui excelente resistência ao choque térmico, o que significa que ele pode suportar essas rápidas mudanças de temperatura sem rachar ou falhar.

Essa durabilidade o torna um material confiável e duradouro para ferramentas usadas em inúmeros ciclos de produção.

Vantagens Mecânicas e Químicas Principais

Além de suas propriedades térmicas, a natureza física e química do grafite oferece benefícios operacionais significativos.

Alta Relação Resistência-Peso

Apesar de ser muito forte, o grafite também é leve. Isso torna as fixações mais fáceis de manusear e instalar pelos operadores.

Ferramentas mais leves também reduzem o desgaste nas estruturas de suporte do forno e podem diminuir os custos de energia necessários para aquecer a carga do forno.

Usinabilidade Superior

O grafite é relativamente fácil de usinar em formas complexas e precisas. Isso permite a criação de fixações projetadas sob medida que podem segurar com segurança até mesmo as peças de trabalho mais intrincadas.

Essa usinabilidade torna o grafite uma solução econômica para a produção de ferramentas especializadas de baixo volume.

Inércia Química

No ambiente sem oxigênio de um forno a vácuo, o grafite é quimicamente estável e não reagirá nem contaminará as peças que estão sendo tratadas termicamente. Isso garante a pureza e a integridade do produto final.

Entendendo as Compensações: A Necessidade de Vácuo

As notáveis propriedades do grafite vêm com um requisito operacional significativo.

O Inimigo: Oxidação

A única grande vulnerabilidade do grafite é a oxidação. Na presença de oxigênio em altas temperaturas, o grafite queimará rapidamente, muito parecido com o carvão.

É precisamente por isso que essas fixações são usadas em vácuo ou em uma atmosfera de gás inerte. A ausência de oxigênio é o que protege o grafite e permite que ele funcione.

Implicações para a Operação do Forno

Manter um vácuo de alta qualidade não é apenas para o benefício da peça de trabalho, mas é absolutamente essencial para preservar os componentes de grafite do forno.

Mesmo um pequeno vazamento atmosférico pode levar à rápida degradação e falha de fixações de grafite caras, isolamento e elementos de aquecimento.

Fazendo a Escolha Certa para Sua Aplicação

Ao especificar ou usar fixações de grafite, suas prioridades operacionais guiarão seu foco.

- Se seu foco principal for a confiabilidade do processo: Priorize a baixa expansão térmica e o alto ponto de sublimação do grafite, pois estes garantem que suas fixações não se deformarão e causarão uma falha no processo.

- Se seu foco principal for o custo operacional: Aproveite a alta relação resistência-peso e a usinabilidade do grafite, que reduzem o trabalho de manuseio e permitem ferramentas personalizadas acessíveis.

- Se seu foco principal for a longevidade do forno: Preste atenção rigorosa à prevenção da oxidação, garantindo um vácuo de alta qualidade, pois este é o fator mais crítico para estender a vida útil de seus componentes de grafite.

Compreender essas propriedades permite que você aproveite o grafite não apenas como um material, mas como uma ferramenta estratégica para alcançar resultados precisos e repetíveis.

Tabela de Resumo:

| Propriedade Chave | Benefício no Forno a Vácuo |

|---|---|

| Alto Ponto de Sublimação (~3600°C) | Permanece sólido em temperaturas extremas |

| Baixa Expansão Térmica (CTE) | Mantém a forma, evita estresse na peça de trabalho |

| Excelente Resistência ao Choque Térmico | Suporta ciclos rápidos de aquecimento/resfriamento |

| Alta Relação Resistência-Peso | Manuseio fácil, reduz o desgaste do forno |

| Usinabilidade Superior | Permite projetos de fixação personalizados e precisos |

| Inércia Química | Evita a contaminação das peças de trabalho |

Pronto para aprimorar o desempenho do seu forno a vácuo com fixações de grafite de precisão?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas para fornos de alta temperatura. Nossa experiência em ferramentas de grafite garante que seus processos de brasagem, sinterização e recozimento atinjam precisão e repetibilidade inigualáveis.

Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades exclusivas.

Entre em contato conosco hoje para discutir como nossas fixações de grafite duráveis e personalizadas podem otimizar as operações do seu forno e estender a vida útil dos componentes!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo