Embora o preço de compra inicial seja mais alto, a economia de custos do grafite em fornos a vácuo é comprovada pelo seu custo total de propriedade significativamente menor. Esse valor a longo prazo é impulsionado por sua durabilidade excepcional, eficiência energética superior e requisitos mínimos de manutenção, que compensam em muito o investimento inicial durante a vida útil prolongada do componente.

A decisão de usar grafite não é uma simples comparação de preços iniciais; é um investimento estratégico em eficiência operacional e confiabilidade a longo prazo. Ao longo do ciclo de vida do forno, a economia cumulativa resultante da redução do consumo de energia, manutenção e tempo de inatividade supera consistentemente o custo inicial mais elevado.

O Argumento Financeiro Além do Preço de Etiqueta

Para entender o valor do grafite, devemos olhar além da fatura inicial e analisar seu impacto nas despesas operacionais (OpEx) ao longo do tempo. Os benefícios econômicos acumulam-se através de desempenho superior e longevidade.

Longevidade e Durabilidade Superiores

Os componentes de grafite são construídos para o ambiente extremo de um forno a vácuo. Eles podem operar de forma estável em temperaturas de até 3000°C em vácuo ou atmosfera inerte.

Essa resiliência inerente significa que as peças de grafite duram significativamente mais do que as alternativas, levando a menos ciclos de substituição, custos de material reduzidos e menos tempo de inatividade da produção.

Eficiência Energética Aprimorada

O grafite possui condutividade térmica muito alta. Isso permite que os elementos de aquecimento transfiram calor para a carga de trabalho de forma rápida e uniforme.

Tempos de aquecimento mais rápidos e excelente uniformidade de temperatura encurtam a duração dos ciclos e reduzem a energia consumida por ciclo, traduzindo-se diretamente em contas de eletricidade mais baixas.

Custos Reduzidos de Manutenção e Mão de Obra

A natureza leve do grafite torna os componentes mais fáceis e seguros de manusear durante a instalação e manutenção, reduzindo os custos de mão de obra associados.

Além disso, sua alta resistência química e integridade estrutural significam limpeza e reparos menos frequentes, liberando as equipes de manutenção e maximizando o tempo de atividade do forno.

As Vantagens Técnicas que Impulsionam o Valor Econômico

Os benefícios financeiros do grafite são um resultado direto de suas propriedades físicas e químicas exclusivas. Essas características técnicas garantem uma operação de forno confiável e de alta qualidade.

Desempenho Térmico Inigualável

A baixa resistividade elétrica do grafite permite que ele gere calor de forma eficiente e estável quando energizado. Este é o princípio central por trás de seu uso como elemento de aquecimento.

Sua capacidade de manter a resistência mecânica em temperaturas extremas garante que componentes como elementos de aquecimento e retortas não se deformem ou falhem sob estresse térmico.

Excelente Consistência do Processo

A distribuição uniforme de calor fornecida pelo grafite é fundamental para processos como sinterização, brasagem e recozimento. Essa consistência garante resultados repetíveis e de alta qualidade de lote para lote.

Ao minimizar as variações de temperatura dentro da zona quente, você reduz o risco de peças descartadas e melhora o rendimento geral do produto — uma economia de custos significativa, embora indireta.

Alta Pureza Química

O grafite é um material altamente estável e não reativo. Ele não contamina facilmente os materiais que estão sendo processados dentro do forno.

Essa pureza é essencial para indústrias de alto valor como eletrônica, aeroespacial e manufatura médica, onde mesmo quantidades vestigiais de contaminação podem inutilizar um produto.

Entendendo as Compensações e Soluções Modernas

Embora altamente eficaz, escolher o grafite envolve reconhecer suas características específicas e como a engenharia moderna as aborda.

O Investimento Inicial

A principal compensação é o maior gasto de capital inicial. Isso exige uma justificativa financeira baseada no custo total de propriedade, e não apenas no preço de compra.

Requisitos de Manuseio Cuidadoso

Embora forte, o grafite pode ser quebradiço e pode lascar ou quebrar se manuseado incorretamente. Isso exige protocolos estabelecidos e manuseio cuidadoso durante a instalação ou remoção para evitar danos.

Mitigando o Desgaste com Inovações

O desempenho e a vida útil do grafite estão sendo continuamente aprimorados. Revestimentos protetores, como aqueles à base de carbeto de silício (SiC), podem ser aplicados para aumentar significativamente a resistência à oxidação e ao desgaste mecânico.

Além disso, peças de grafite projetadas sob medida, adaptadas à geometria e ao processo específicos de um forno, podem aumentar ainda mais a eficiência e a durabilidade, maximizando o retorno sobre o investimento.

Fazendo a Escolha Certa para Sua Operação

Avaliar o grafite requer alinhar seus benefícios com seus principais objetivos operacionais.

- Se seu foco principal é minimizar os custos operacionais a longo prazo: O grafite é a escolha definitiva devido à sua eficiência energética e baixa frequência de substituição.

- Se seu foco principal é a qualidade e repetibilidade do processo: A distribuição de temperatura superior e a pureza química do grafite garantem resultados consistentes e de alta qualidade.

- Se seu foco principal é maximizar o tempo de atividade da produção: A durabilidade excepcional dos componentes de grafite significa menos falhas e menos tempo gasto em manutenção e substituição.

Em última análise, escolher o grafite é um investimento na confiabilidade a longo prazo e na saúde financeira de suas operações de forno a vácuo.

Tabela Resumo:

| Benefício | Impacto na Economia de Custos |

|---|---|

| Longevidade Superior | Menos substituições, tempo de inatividade reduzido |

| Alta Condutividade Térmica | Aquecimento mais rápido, menor consumo de energia |

| Manutenção Mínima | Custos de mão de obra mais baixos, maior tempo de atividade |

| Consistência do Processo | Maior rendimento de produto, menos defeitos |

Pronto para otimizar o desempenho do seu forno a vácuo com soluções de grafite econômicas?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa experiência em componentes de grafite — incluindo Fornos de Crisol, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD — garante durabilidade, eficiência energética e manutenção mínima para seu laboratório.

Entre em contato conosco hoje para discutir como nossas capacidades de personalização profunda podem aumentar a longevidade e o ROI do seu forno!

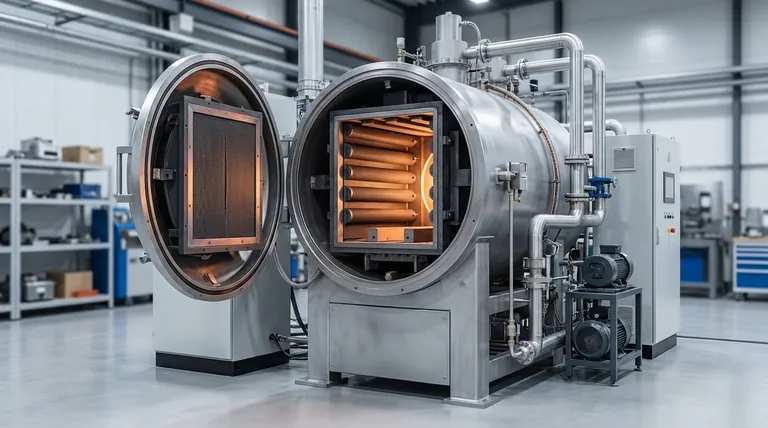

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior