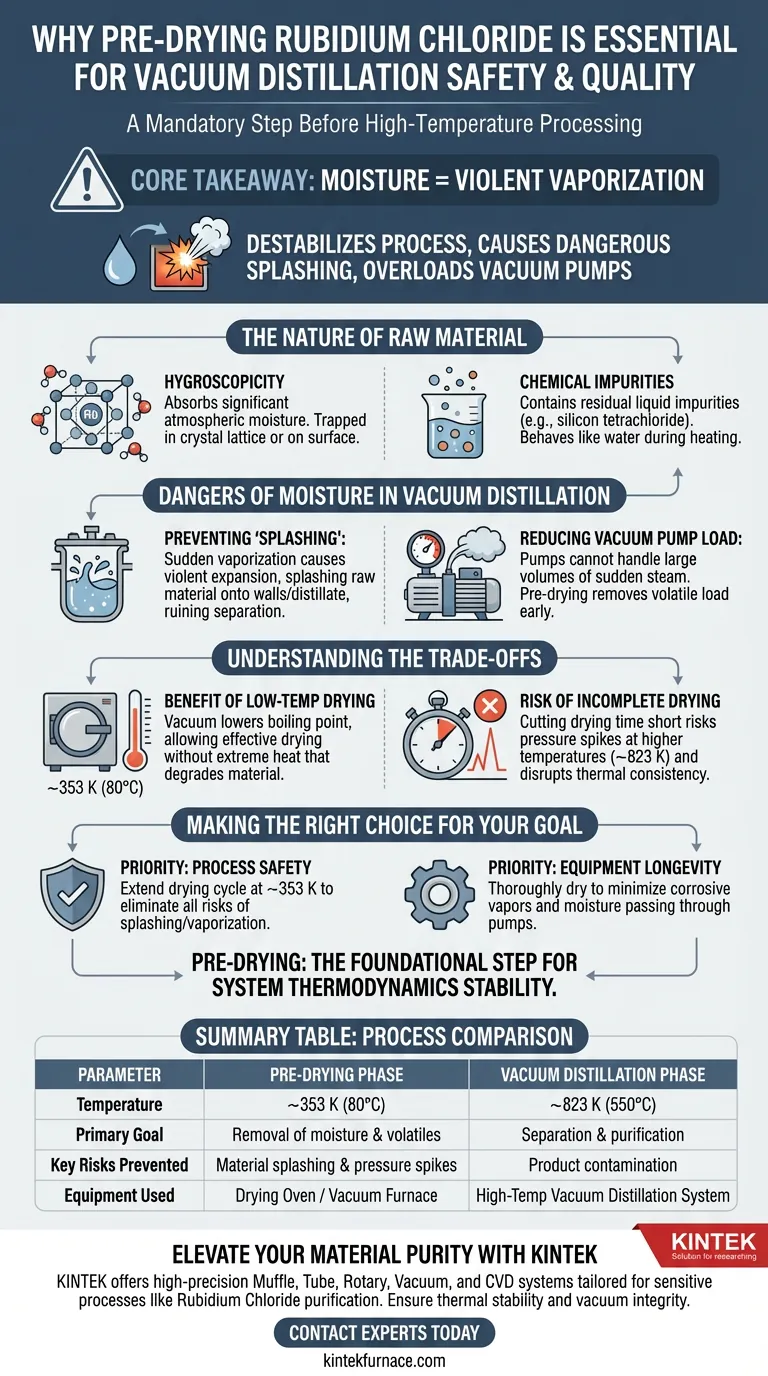

A pré-secagem do cloreto de rubídio é uma etapa obrigatória de garantia de segurança e qualidade, pois o material é altamente higroscópico e geralmente retém impurezas voláteis. Ao aquecer as matérias-primas em uma estufa de secagem ou forno a vácuo a 353 K, você remove a água absorvida, a água de cristalização e resíduos líquidos como o tetracloreto de silício antes que eles possam perturbar o sensível processo de destilação a vácuo.

Ponto Central A introdução de umidade em um sistema de vácuo de alta temperatura causa vaporização violenta que desestabiliza todo o processo. A pré-secagem garante uma linha de base química estável, evita respingos perigosos de material e protege o sistema de bomba de vácuo de carga excessiva.

A Natureza da Matéria-Prima

Abordando a Higroscopicidade

O cloreto de rubídio é altamente higroscópico, o que significa que ele absorve naturalmente uma quantidade significativa de umidade da atmosfera circundante.

Se essa água não for removida antes do processamento, ela permanecerá presa dentro da rede cristalina ou na superfície do material.

Remoção de Impurezas Químicas

Além da simples água, a matéria-prima geralmente contém resíduos líquidos, como o tetracloreto de silício.

Esses resíduos se comportam de forma semelhante à água durante o aquecimento e devem ser evacuados para garantir a pureza do produto final.

Por que a Umidade é Perigosa na Destilação a Vácuo

Prevenção de "Respingos"

A razão mais crítica para a pré-secagem é evitar respingos causados por vaporização súbita.

Quando a água entra em um ambiente de vácuo de alta temperatura, ela se transforma em vapor quase instantaneamente e se expande violentamente.

Essa rápida expansão cria turbulência física que pode respingar matéria-prima nas paredes do reator ou no destilado, arruinando o processo de separação.

Redução da Carga da Bomba de Vácuo

As bombas de vácuo são projetadas para manter baixa pressão, não para evacuar grandes volumes de vapor gerado subitamente.

A pré-secagem remove a carga volátil precocemente, garantindo que o sistema de vácuo possa manter uma pressão estável durante a fase crítica de destilação subsequente.

Compreendendo os Compromissos

O Benefício da Secagem a Baixa Temperatura

O uso de um forno a vácuo permite secar o material de forma eficaz em temperaturas mais baixas (cerca de 353 K) em comparação com a secagem atmosférica.

O ambiente de vácuo reduz o ponto de ebulição da água e dos solventes, permitindo que eles evaporem sem a necessidade de calor extremo que poderia degradar prematuramente a matéria-prima.

O Risco de Secagem Incompleta

Se você encurtar o tempo de secagem para economizar tempo, corre o risco de picos de pressão posteriormente no processo.

Mesmo pequenas quantidades de umidade residual podem perturbar a consistência térmica necessária para a destilação, que normalmente ocorre em temperaturas muito mais altas (aprox. 823 K).

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de destilação, priorize seus parâmetros de secagem com base em suas restrições operacionais específicas:

- Se o seu foco principal é a Segurança do Processo: Certifique-se de que o ciclo de secagem a 353 K seja estendido o suficiente para eliminar todos os riscos de respingos ou vaporização súbita.

- Se o seu foco principal é a Longevidade do Equipamento: Seque completamente os materiais para minimizar o volume de vapores corrosivos e umidade que passam por suas bombas de vácuo.

A pré-secagem não é apenas uma sugestão; é a etapa fundamental que estabiliza a termodinâmica de todo o seu sistema de vácuo.

Tabela Resumo:

| Parâmetro | Fase de Pré-Secagem | Fase de Destilação a Vácuo |

|---|---|---|

| Temperatura | ~353 K (80°C) | ~823 K (550°C) |

| Objetivo Principal | Remoção de umidade e voláteis | Separação e purificação |

| Principais Riscos Evitados | Respingos de material e picos de pressão | Contaminação do produto |

| Equipamento Utilizado | Estufa de Secagem / Forno a Vácuo | Sistema de Destilação a Vácuo de Alta Temperatura |

Eleve a Pureza do Seu Material com a KINTEK

Não deixe que a umidade comprometa os resultados da sua destilação a vácuo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alta precisão, adaptados para processos químicos sensíveis como a purificação de cloreto de rubídio. Se você precisa de um forno de laboratório padrão ou de um sistema de alta temperatura totalmente personalizável, nosso equipamento garante a estabilidade térmica e a integridade do vácuo que sua pesquisa exige.

Pronto para otimizar a eficiência e a segurança do processo do seu laboratório?

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita!

Guia Visual

Referências

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a forma típica dos elementos de aquecimento em fornos a vácuo e porquê? Otimize a Transferência de Calor para a Sua Aplicação

- Como os fornos a vácuo de alta temperatura são utilizados na pesquisa científica? Desbloqueie a Síntese de Materiais Pura e Controlada

- Como os resfriadores (chillers) melhoram a qualidade do produto no tratamento térmico? Alcance Resfriamento Preciso e Repetível para Resultados Superiores

- Que precauções devem ser tomadas ao manusear amostras em um forno a vácuo? Garanta Segurança e Precisão em Seu Laboratório

- Quais são as principais características de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Materiais

- Quais são as vantagens dos fornos a vácuo contínuos multicâmaras? Aumente a Eficiência na Produção de Alto Volume

- Por que um forno de tratamento térmico a vácuo é necessário para a nitretação a gás do aço AISI 5140? Obtenha endurecimento de precisão

- Quão precisa é a medição e o monitoramento da temperatura em um forno a vácuo? Alcance ±1,5°C de Precisão e ±5°C de Uniformidade