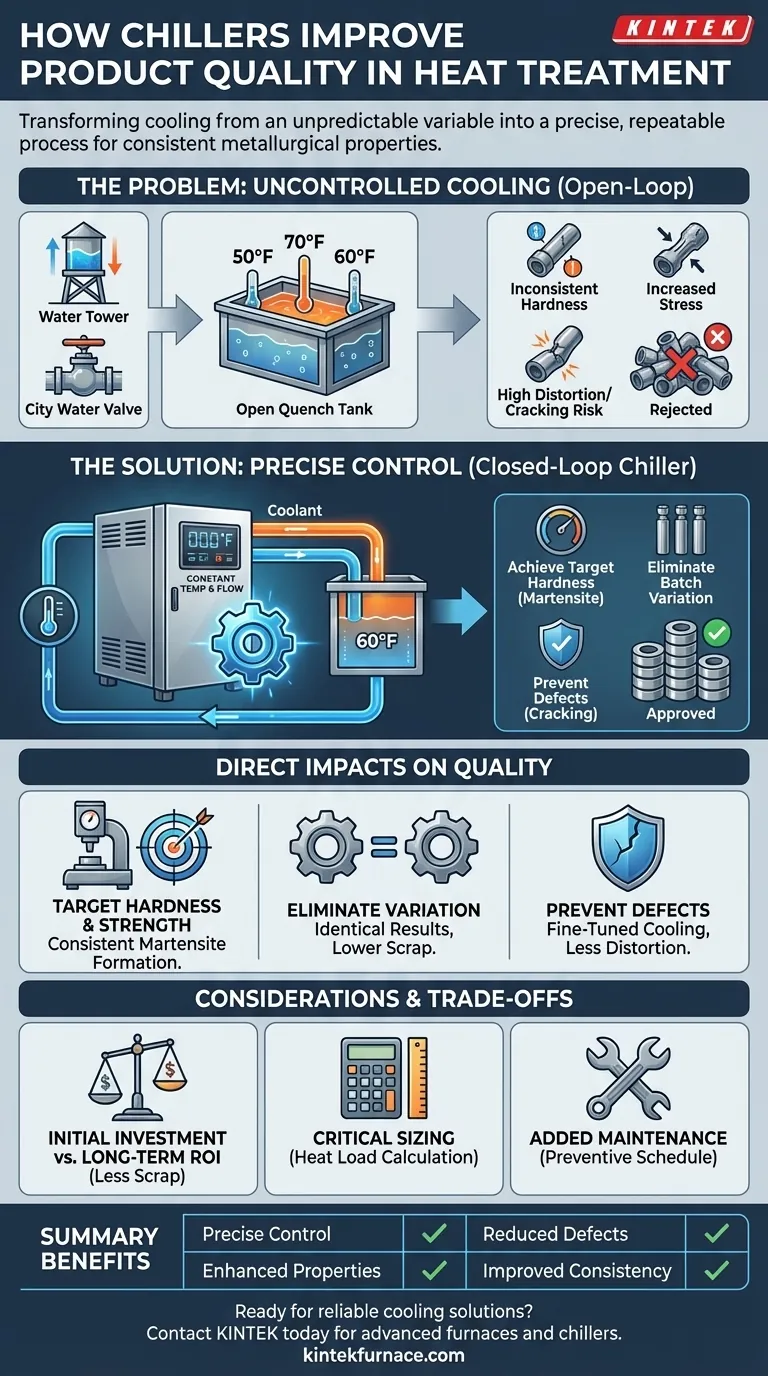

Em sua essência, um resfriador melhora a qualidade do produto no tratamento térmico ao transformar o resfriamento de uma variável imprevisível em um processo preciso e repetível. Embora o ciclo de aquecimento receba muita atenção, a taxa e a consistência do resfriamento — a têmpera — são o que, em última análise, fixam as propriedades metalúrgicas desejadas do material. Ao fornecer um meio de resfriamento com temperatura e taxa de fluxo constantes, um resfriador elimina a adivinhação e garante que cada peça atinja sua dureza, resistência e integridade estrutural especificadas.

O valor fundamental de um resfriador no tratamento térmico não é apenas tornar as coisas frias; é fornecer controle absoluto sobre a taxa de resfriamento. Esse controle dita diretamente a microestrutura final do metal, garantindo resultados consistentes, previsíveis e de alta qualidade de um lote para o outro.

O Papel Crítico do Resfriamento no Tratamento Térmico

Para entender o impacto de um resfriador, você deve primeiro entender a ciência da têmpera. O tratamento térmico é um processo de aquecimento e resfriamento controlados para alterar as propriedades físicas e mecânicas de um material.

A Ciência da Têmpera

Durante o aquecimento, a estrutura cristalina de um metal muda. Para o aço, ela se transforma em uma fase chamada austenita. O objetivo da têmpera é resfriar o metal tão rapidamente que os átomos não tenham tempo de reverter para seu estado mais macio e pré-aquecido.

Esse resfriamento rápido "prende" uma estrutura cristalina muito dura, forte e quebradiça conhecida como martensita. A velocidade da têmpera é o fator mais importante para determinar quanta do material se transforma com sucesso nessa estrutura desejável.

O Problema do Resfriamento Descontrolado

Muitas operações usam água da rede ou torres de resfriamento de circuito aberto para a têmpera. Isso introduz variabilidade significativa. A temperatura da água pode flutuar com base na estação, hora do dia ou outras operações da fábrica.

Essa inconsistência significa que a taxa de têmpera nunca é a mesma. Um lote pode ser temperado com água a 10°C, e o próximo com água a 21°C. Isso leva diretamente a dureza inconsistente, tensões internas aumentadas e um maior risco de distorção ou trincas na peça.

Como os Resfriadores Fornecem Controle Absoluto

Um resfriador de processo resolve esse problema criando um circuito fechado de refrigerante (geralmente água ou uma mistura de água-glicol) que é mantido em uma temperatura precisa, independentemente das condições ambientes.

O resfriador garante que toda vez que uma peça é temperada, o meio de resfriamento esteja na temperatura exata e seja entregue na mesma vazão. A têmpera se torna um parâmetro de engenharia definido, não uma fonte de variação aleatória.

Impactos Diretos na Qualidade do Produto

A tradução do controle do processo para a qualidade do produto é onde um resfriador demonstra seu retorno sobre o investimento. As melhorias são mensuráveis e significativas.

Atingindo a Dureza e Resistência Alvo

Ao garantir uma taxa de têmpera ótima e repetível, um resfriador permite que você atinja consistentemente a estrutura martensítica alvo. Isso significa que cada peça atende à sua dureza Rockwell especificada, resistência à tração e resistência ao desgaste.

Eliminando a Variação de Lote para Lote

Para qualquer ambiente de produção, a consistência é fundamental. Um resfriador garante que a milésima peça seja idêntica à primeira. Isso reduz a necessidade de inspeção de qualidade extensa, diminui as taxas de sucata e constrói a confiança do cliente em seu produto.

Prevenção de Defeitos, Distorção e Trincas

Embora um resfriamento rápido seja necessário, uma têmpera muito agressiva ou desigual pode causar choque térmico, levando a microtrincas ou distorção visível da peça.

Um resfriador permite que você ajuste a taxa de resfriamento. Você pode selecionar a temperatura ideal do refrigerante que seja rápida o suficiente para formar martensita, mas suave o suficiente para evitar danos, um equilíbrio crucial para geometrias complexas ou delicadas. Isso é especialmente importante em processos como tratamento térmico a vácuo, onde um acabamento de superfície limpo deve ser preservado.

Entendendo as Compensações e Armadilhas

Embora altamente eficaz, a integração de um resfriador requer consideração cuidadosa. A objetividade exige o reconhecimento dos desafios potenciais.

Investimento Inicial vs. ROI de Longo Prazo

Um resfriador de processo é uma despesa de capital significativa. Esse custo deve ser ponderado em relação ao impacto financeiro da qualidade inconsistente, incluindo peças rejeitadas, sucata, reclamações de clientes e danos à reputação de sua marca.

Dimensionamento do Sistema é Crítico

Uma das armadilhas mais comuns é o dimensionamento inadequado. Um resfriador subdimensionado não conseguirá remover o calor rápido o suficiente, fazendo com que a temperatura do refrigerante suba e anulando todo o propósito do investimento. Um resfriador superdimensionado terá ciclos curtos e operará de forma ineficiente, desperdiçando energia.

Um cálculo de carga térmica adequado por um engenheiro qualificado é inegociável para garantir que o resfriador corresponda às demandas do seu processo de tratamento térmico específico.

Manutenção Adicional e Complexidade

Um resfriador é mais um equipamento industrial que requer um cronograma de manutenção preventiva. Isso inclui verificar os níveis de refrigerante, limpar as serpentinas e garantir a integridade da bomba. Adiciona uma camada de complexidade em comparação com simplesmente abrir uma válvula para a água da rede.

Fazendo a Escolha Certa para o Seu Processo

A decisão de integrar um resfriador deve ser baseada em seus objetivos específicos de qualidade e produção.

- Se seu foco principal é produção de alto volume com tolerâncias apertadas: Um resfriador de processo dedicado é inegociável para alcançar a repetibilidade necessária e minimizar a sucata.

- Se seu foco principal é produzir peças complexas de alto valor: O controle preciso de um resfriador é essencial para prevenir distorção e trincas que resultariam em perda total.

- Se você está enfrentando qualidade inconsistente ou altas taxas de rejeição: Analisar seu método de resfriamento atual é o primeiro passo; um resfriador é frequentemente a solução mais direta para eliminar variáveis de temperatura.

Ao dominar o ciclo de resfriamento, você ganha comando direto sobre a qualidade final e o desempenho do seu produto.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Controle de Resfriamento Preciso | Mantém temperatura e taxa de fluxo constantes para ciclos de têmpera repetíveis. |

| Propriedades Metalúrgicas Aprimoradas | Atinge a dureza e resistência alvo, formando martensita consistentemente. |

| Defeitos Reduzidos | Minimiza distorção, trincas e variação de lote para lote. |

| Consistência Melhorada | Garante resultados idênticos em todas as peças, reduzindo as taxas de sucata. |

Pronto para elevar seu processo de tratamento térmico com soluções de resfriamento confiáveis? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura avançados, incluindo Fornos de Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos resfriadores e fornos podem melhorar a qualidade e a eficiência do seu produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios