Essencialmente, um forno a vácuo contínuo multicâmaras se destaca ao transformar um processo sequencial, com paradas e arranques, em uma linha de produção contínua e altamente eficiente. Ao contrário dos fornos em batelada de câmara única ou duas câmaras que devem aquecer e resfriar para cada carga, um sistema multicâmaras mantém sua zona de aquecimento a uma temperatura constante. As peças de trabalho se movem por câmaras separadas e otimizadas para cada estágio, aumentando drasticamente a produtividade e reduzindo o consumo de energia.

A principal vantagem é a separação de funções. Ao dedicar câmaras a tarefas específicas, como aquecimento e resfriamento, os fornos contínuos multicâmaras eliminam o enorme desperdício de tempo e energia inerente ao ciclo térmico dos sistemas em batelada, tornando-os ideais para a produção em massa moderna.

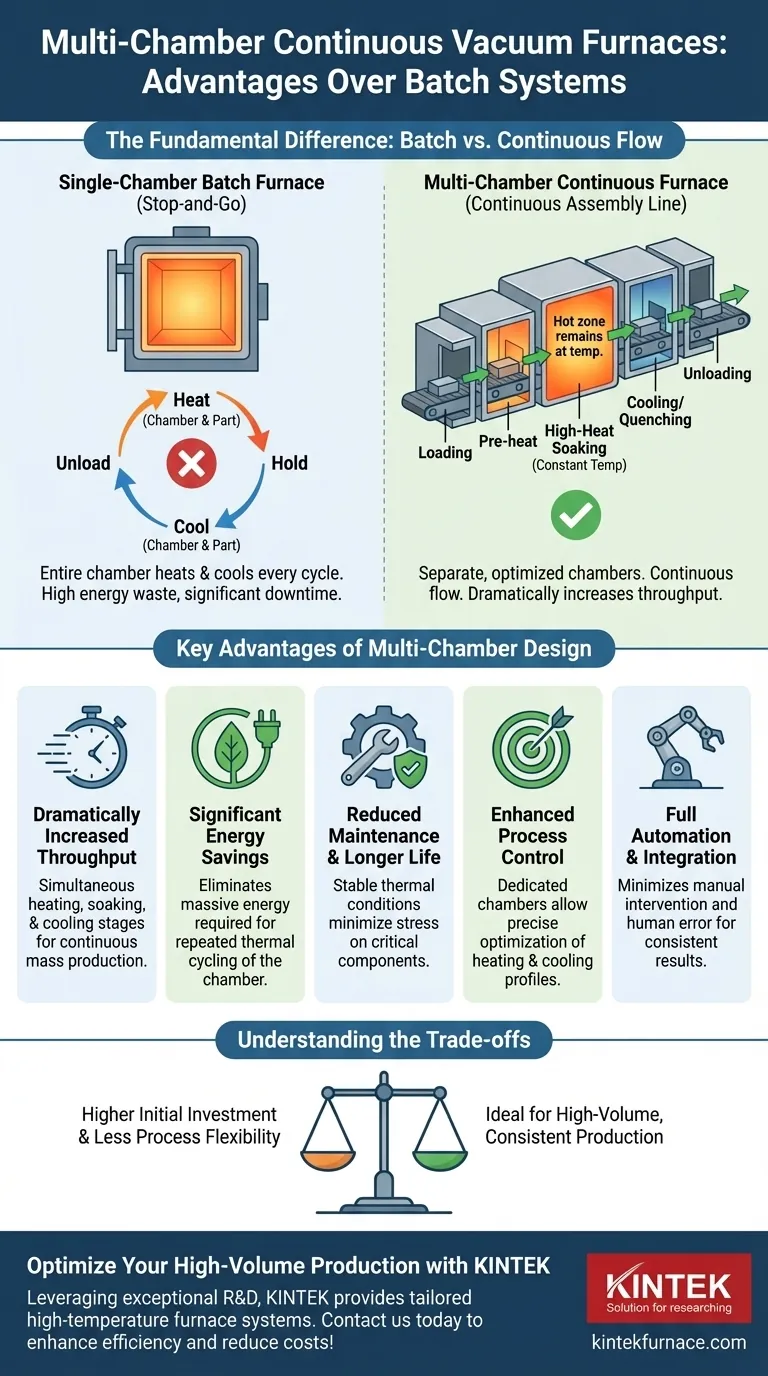

A Diferença Fundamental: Fluxo Contínuo vs. Processamento em Batelada

Para entender as vantagens, é crucial primeiro visualizar a diferença operacional entre as duas arquiteturas de forno. Elas representam duas filosofias de produção fundamentalmente diferentes.

Como Funcionam os Fornos em Batelada de Câmara Única

Um forno em batelada de câmara única tradicional realiza cada etapa do processo de tratamento térmico sequencialmente em um único vaso. O ciclo envolve carregar o material, bombear o ar para criar vácuo, aquecer a câmara até a temperatura alvo, mantê-la, resfriar a câmara novamente e, finalmente, descarregar as peças acabadas.

Toda a massa térmica do forno — incluindo suas paredes, isolamento e acessórios — deve ser aquecida e resfriada para cada única batelada. Isso cria um tempo de inatividade significativo e ineficiência energética.

A Vantagem Contínua Multicâmaras

Um forno contínuo multicâmaras opera como uma linha de montagem. Ele consiste em uma série de câmaras conectadas, cada uma otimizada para uma parte específica do processo (por exemplo, carregamento, pré-aquecimento, imersão em alta temperatura, resfriamento/têmpera e descarregamento).

As peças de trabalho são automaticamente transferidas de uma câmara para a seguinte. Crucialmente, a câmara de alta temperatura permanece em sua temperatura de operação continuamente, enquanto a câmara de resfriamento permanece fria. Apenas a peça de trabalho se move entre as zonas térmicas.

Principais Vantagens do Design Multicâmaras

Esta arquitetura de fluxo contínuo oferece vários benefícios cumulativos que são essenciais para aplicações industriais de alto volume.

Aumento Dramático da Produtividade

Como o aquecimento, a imersão e o resfriamento ocorrem simultaneamente em câmaras diferentes, a produção do forno não é limitada pelo tempo que leva para completar um ciclo completo. Uma nova batelada pode entrar na câmara de aquecimento assim que a anterior se move para a câmara de resfriamento, permitindo um fluxo contínuo de produção ideal para a fabricação em massa.

Economia Significativa de Energia

Esta é, sem dúvida, a vantagem mais impactante. Ao manter a zona quente perpetuamente à temperatura, você elimina a enorme energia necessária para aquecer repetidamente toda a câmara do forno a partir de um estado frio. O calor armazenado é retido e utilizado de forma eficiente, levando a um custo de energia muito menor por peça produzida.

Manutenção Reduzida e Vida Útil Mais Longa do Equipamento

O aquecimento e resfriamento constantes de um forno em batelada (ciclo térmico) induzem um estresse significativo nos componentes como elementos de aquecimento, isolamento e a própria câmara. A zona quente estável de um forno contínuo minimiza esse estresse, resultando em custos de manutenção mais baixos e uma vida útil operacional mais longa para componentes críticos.

Controle e Consistência Aprimorados do Processo

Com câmaras dedicadas para cada estágio, os perfis de aquecimento e resfriamento podem ser controlados e otimizados com mais precisão. Essa separação evita os compromissos inerentes ao uso de uma única câmara para ambas as funções, levando a uma repetibilidade metalúrgica e qualidade do produto superiores, batelada após batelada.

Automação e Integração Completas

Esses sistemas são projetados como linhas de produção integradas eletromecânicas totalmente automáticas. Isso reduz a necessidade de intervenção manual, minimiza o potencial de erro humano e garante um processo de fabricação altamente consistente e confiável.

Entendendo as Compensações

Apesar de suas claras vantagens para a produção em massa, os fornos multicâmaras não são a solução universal. A objetividade exige o reconhecimento de suas limitações.

Maior Investimento Inicial

Os fornos a vácuo contínuos são sistemas complexos e de grande escala. Seu preço de compra inicial, custo de instalação e requisitos de instalação são significativamente mais altos do que os de um forno em batelada padrão. A justificativa econômica depende inteiramente de alcançar uma produção de alto volume.

Menos Flexibilidade de Processo

Esses fornos são tipicamente otimizados para uma corrida de produção específica e consistente. Eles não são adequados para oficinas ou ambientes de P&D que exigem mudanças frequentes nos parâmetros do processo, tempos de ciclo ou geometrias de peças para pequenas e variadas bateladas.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre um forno em batelada e um forno contínuo é estratégica, baseada em seus objetivos de produção específicos e realidades econômicas.

- Se seu foco principal é a produção contínua de alto volume de uma peça consistente: Um forno contínuo multicâmaras é a escolha superior para alcançar o menor custo por unidade, maior produtividade e melhor eficiência energética.

- Se seu foco principal é a flexibilidade do processo para bateladas variadas e de baixo volume ou P&D: Um forno em batelada de câmara única oferece uma solução muito mais prática e econômica devido ao seu menor custo inicial e adaptabilidade operacional.

- Se seu foco principal é equilibrar o aumento da produtividade com alguma flexibilidade: Um forno em batelada de duas câmaras, que separa o aquecimento e a têmpera, pode servir como um meio-termo eficaz, melhorando o tempo de ciclo de um modelo de câmara única sem o custo e a escala totais de um sistema contínuo.

Em última análise, escolher a tecnologia de forno certa exige uma compreensão clara do seu volume de produção de longo prazo, requisitos de processo e estratégia de investimento de capital.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Aumento da Produtividade | O fluxo contínuo permite aquecimento, imersão e resfriamento simultâneos, ideal para a produção em massa. |

| Economia de Energia | Elimina o ciclo térmico, reduzindo os custos de energia ao manter uma temperatura constante na zona quente. |

| Manutenção Reduzida | Condições térmicas estáveis minimizam o estresse nos componentes, reduzindo a manutenção e estendendo a vida útil. |

| Controle de Processo Aprimorado | Câmaras dedicadas permitem controle preciso de temperatura e resfriamento para resultados consistentes e de alta qualidade. |

| Automação Completa | Sistemas integrados reduzem a intervenção manual, garantindo confiabilidade e minimizando erros. |

Pronto para otimizar sua produção de alto volume com soluções avançadas de fornos? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de fornos de alta temperatura sob medida. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo contínuos multicâmaras podem aumentar sua eficiência e reduzir custos!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório

- Quais etapas estão envolvidas na instalação de um forno tubular multizona? Garanta Precisão e Segurança para o Seu Laboratório

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre