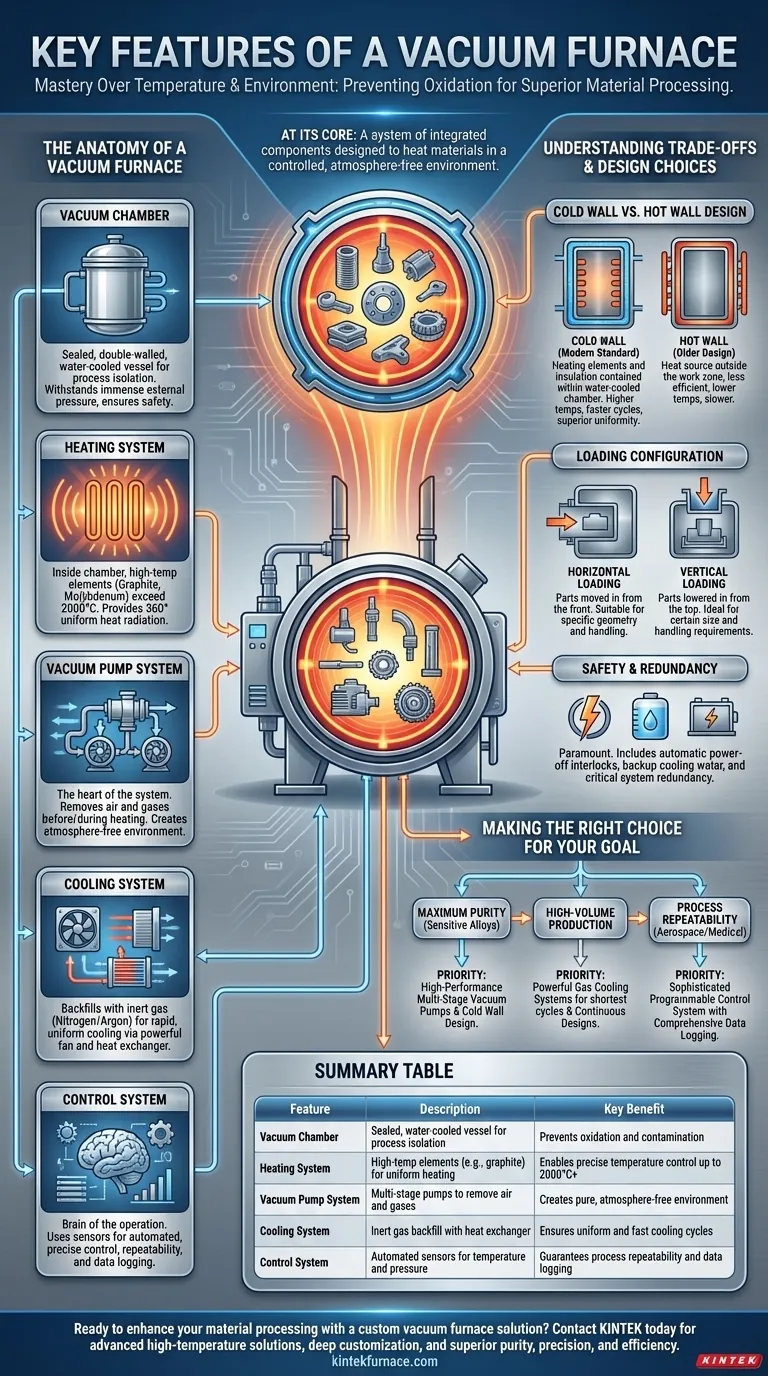

No seu cerne, um forno a vácuo é um sistema de componentes integrados projetado para aquecer materiais em um ambiente controlado e sem atmosfera. As características principais são a câmara de vácuo que contém o processo, um sistema de aquecimento de alta temperatura, um sistema de bomba de vácuo multiestágio para remover o ar, um sistema de resfriamento rápido e um sistema de controle preciso para gerenciar todo o ciclo. Esses elementos trabalham em conjunto para prevenir oxidação e contaminação, permitindo um processamento superior de materiais.

Um forno a vácuo não é apenas uma ferramenta para aplicar calor; é um instrumento para criar um ambiente excepcionalmente puro. A característica definidora é o próprio vácuo, que permite processos metalúrgicos impossíveis de alcançar na presença de ar.

A Anatomia de um Forno a Vácuo

A compreensão de um forno a vácuo começa com seus cinco sistemas críticos. Cada um é projetado para confiabilidade e precisão em condições extremas.

A Câmara de Vácuo

A câmara de vácuo é o vaso selado onde todo o processo ocorre. É tipicamente uma estrutura de parede dupla, resfriada a água, construída em aço de alta resistência.

Esta construção robusta garante que a câmara possa suportar a imensa pressão atmosférica externa quando um vácuo profundo é criado em seu interior, enquanto a camisa d'água mantém as paredes externas frias e seguras.

O Sistema de Aquecimento

Localizado dentro da câmara, o sistema de aquecimento é projetado para altas temperaturas e uniformidade térmica. Os elementos de aquecimento são comumente feitos de materiais como grafite, molibdênio ou tungstênio, escolhidos por sua capacidade de operar em temperaturas que frequentemente excedem 2000°C.

Esses elementos são frequentemente dispostos para fornecer radiação de calor em 360 graus, garantindo que a carga de trabalho seja aquecida uniformemente de todos os lados e eliminando pontos quentes. Feltro de carbono de alta qualidade e papel grafite flexível são usados como isolamento para reter o calor e melhorar a eficiência energética.

O Sistema de Bomba de Vácuo

Este é o coração da capacidade única do forno. O sistema de bomba de vácuo remove o ar e outros gases da câmara antes e durante o processo de aquecimento.

Geralmente consiste em várias bombas trabalhando em estágios para atingir o nível de vácuo desejado, eliminando efetivamente o oxigênio e outros gases reativos que de outra forma contaminariam ou oxidariam o material em altas temperaturas.

O Sistema de Resfriamento

Após o ciclo de aquecimento, os materiais frequentemente precisam ser resfriados rápida e uniformemente. O sistema de resfriamento realiza isso preenchendo a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio.

Um ventilador potente circula esse gás através da zona quente e sobre um trocador de calor resfriado a água, removendo o calor da carga de trabalho de forma rápida e controlável.

O Sistema de Controle

O sistema de controle é o cérebro da operação, integrando todos os outros componentes. Ele usa sensores precisos de temperatura e pressão para automatizar todo o ciclo de aquecimento e resfriamento.

Isso garante extrema repetibilidade do processo, executa receitas complexas com múltiplos passos e registra todos os dados para garantia de qualidade e certificação.

Compreendendo as Trocas e Escolhas de Projeto

Nem todos os fornos a vácuo são iguais. Decisões-chave de projeto alteram fundamentalmente o desempenho, as capacidades e a adequação do forno para uma determinada tarefa.

Projeto de Parede Fria vs. Parede Quente

Esta é a distinção de projeto mais significativa. Fornos modernos de alto desempenho são quase exclusivamente projetos de parede fria.

Em um forno de parede fria, os elementos de aquecimento e o isolamento são contidos dentro da câmara de vácuo resfriada a água. Isso isola o calor na "zona quente", permitindo temperaturas de operação muito mais altas, ciclos de aquecimento e resfriamento mais rápidos e uniformidade de temperatura superior.

Configuração de Carregamento

Os fornos podem ser projetados para carregamento horizontal, onde as peças são inseridas pela frente, ou carregamento vertical, onde as peças são baixadas pelo topo. A escolha depende inteiramente da geometria, tamanho e requisitos de manuseio das peças que estão sendo processadas.

Segurança e Redundância

Devido às temperaturas e pressões extremas envolvidas, a segurança é primordial. Recursos como intertravamentos automáticos de desligamento na porta do forno são padrão.

Além disso, os sistemas de suporte críticos frequentemente possuem redundância embutida. Por exemplo, um tanque de água em alta altitude pode ser usado para fornecer água de resfriamento de emergência via gravidade em caso de falta de energia ou falha da bomba, prevenindo danos catastróficos às vedações e ao corpo do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno a vácuo requer a correspondência de suas características com seu objetivo metalúrgico específico.

- Se seu foco principal é a pureza máxima para ligas sensíveis: Priorize um forno com um sistema de bomba de vácuo multiestágio de alto desempenho e um design comprovado de parede fria.

- Se seu foco principal é a produção de alto volume: Avalie fornos com poderosos sistemas de resfriamento a gás para os ciclos mais curtos possíveis e considere designs de fornos contínuos.

- Se seu foco principal é a repetibilidade do processo para peças aeroespaciais ou médicas: Você precisa de um sistema de controle sofisticado e programável com recursos abrangentes de registro e relatórios de dados.

Em última análise, um forno a vácuo transforma materiais controlando precisamente as duas variáveis mais fundamentais: temperatura e ambiente.

Tabela Resumo:

| Característica | Descrição | Principal Benefício |

|---|---|---|

| Câmara de Vácuo | Vaso selado, resfriado a água para isolamento do processo | Previne oxidação e contaminação |

| Sistema de Aquecimento | Elementos de alta temperatura (ex: grafite, molibdênio) para aquecimento uniforme | Permite controle preciso de temperatura até 2000°C+ |

| Sistema de Bomba de Vácuo | Bombas multiestágio para remover ar e gases | Cria ambiente puro, livre de atmosfera |

| Sistema de Resfriamento | Reenchimento com gás inerte e trocador de calor para resfriamento rápido | Garante ciclos de resfriamento uniformes e rápidos |

| Sistema de Controle | Sensores automatizados para gerenciamento de temperatura e pressão | Garante repetibilidade do processo e registro de dados |

Pronto para aprimorar o processamento de seus materiais com uma solução personalizada de forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e muito mais. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais exclusivas para pureza superior, precisão e eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos em aplicações aeroespaciais, médicas ou de produção!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados