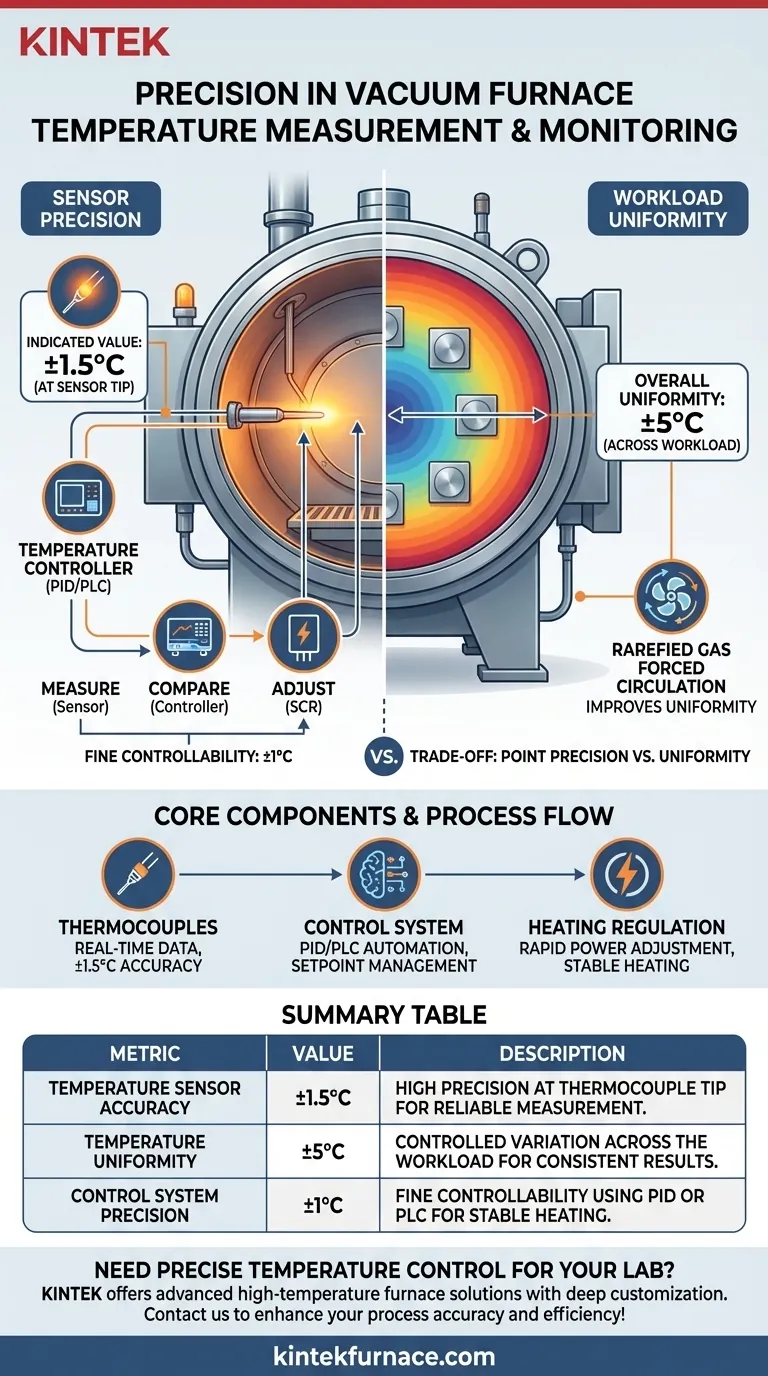

Nos fornos a vácuo modernos, a medição da temperatura é notavelmente precisa, com o valor indicado por um sensor termopar geralmente atingindo uma precisão de ±1,5°C. No entanto, a métrica mais crítica para os resultados do processo — a uniformidade geral da temperatura em toda a peça de trabalho — é geralmente controlada dentro de ±5°C, especialmente ao usar técnicas especializadas para distribuir o calor.

A precisão de um forno a vácuo não é um número único. É uma história de duas métricas: a alta precisão do próprio sensor de temperatura e a uniformidade prática do calor em toda a câmara interna, que é a verdadeira medida do desempenho de um forno.

Os Componentes Essenciais do Controle de Temperatura

Alcançar alta precisão requer um sistema sofisticado onde múltiplos componentes trabalham em conjunto. A precisão final da temperatura é um produto do sensor, do controlador e da regulação do elemento de aquecimento.

O Papel dos Termopares

Um termopar é o sensor primário usado para a medição da temperatura. Esses sensores robustos podem ser colocados estrategicamente por toda a zona de aquecimento, muitas vezes em contato direto ou próximo à peça de trabalho, para fornecer dados de temperatura em tempo real.

O sinal do termopar para o sistema de controle é altamente preciso, permitindo que a temperatura indicada do forno seja confiável dentro de ±1,5°C da temperatura real na ponta do sensor.

O Sistema de Controle (O "Cérebro")

O termopar envia seu sinal para um controlador de temperatura, que atua como o cérebro da operação. Este controlador compara continuamente a temperatura medida com o ponto de ajuste desejado programado pelo operador.

Fornos modernos usam métodos de controle avançados, como controle programável PID (Proporcional-Integral-Derivativo) ou automação PLC (Controlador Lógico Programável). Esses sistemas permitem um gerenciamento preciso não apenas da temperatura final, mas também da taxa de aquecimento (taxa de rampa), garantindo que os materiais sejam processados de acordo com especificações exatas. A controlabilidade pode ser tão fina quanto ±1°C.

A Regulação do Sistema de Aquecimento

Quando o controlador detecta um desvio do ponto de ajuste, ele ajusta a potência fornecida aos elementos de aquecimento do forno. Isso é frequentemente gerenciado por uma Fonte de Alimentação de Retificador Controlado por Silício (SCR), que pode fazer ajustes pequenos e rápidos na saída elétrica.

Este sistema de malha fechada de medir > comparar > ajustar ocorre muitas vezes por segundo, resultando em um controle de temperatura excepcionalmente estável e fino.

Entendendo os Compromissos: Precisão vs. Uniformidade

Embora a precisão do sensor seja alta, ela representa apenas a temperatura em um único ponto. Para engenheiros e cientistas de materiais, a métrica mais importante é a uniformidade da temperatura, que descreve a variação máxima de temperatura em toda a zona aquecida ou carga de trabalho.

Precisão de Ponto no Sensor

Como estabelecido, a leitura do termopar em si é extremamente precisa (±1,5°C). Este é o número que você verá no visor do forno e nos registros de dados. É um indicador confiável da temperatura em uma localização específica.

Uniformidade na Carga de Trabalho

No ambiente a vácuo, a transferência de calor ocorre principalmente através da radiação, o que pode levar a pontos quentes e frios. Por causa disso, a temperatura em uma peça grande ou em um lote completo de peças menores pode não ser perfeitamente uniforme.

Um forno a vácuo de alta qualidade é projetado para minimizar essa variação. Uma especificação típica para uniformidade de temperatura é de ±5°C, o que significa que nenhuma parte da carga de trabalho estará mais do que 10°C diferente de outra parte (por exemplo, se o ponto de ajuste for 1000°C, toda a zona estará entre 995°C e 1005°C).

Melhorando a Uniformidade com Circulação de Gás

Para combater o aquecimento desigual, alguns processos usam circulação forçada de gás rarefeito. Ao introduzir uma pequena quantidade de gás inerte (como argônio ou nitrogênio) e circulá-lo com um ventilador, o forno adiciona convecção ao processo de transferência de calor.

Isso move ativamente o calor pela câmara, melhorando significativamente a uniformidade da temperatura e garantindo que ela permaneça dentro dessa faixa crítica de ±5°C, mesmo para geometrias de peças complexas. A contrapartida é operar em um nível de vácuo ligeiramente mais baixo.

Fazendo a Escolha Certa para o Seu Processo

Entender a diferença entre precisão de medição e uniformidade térmica é crucial para alcançar os resultados de material desejados.

- Se o seu foco principal for validação de processos e relatórios: Confie na alta precisão da temperatura indicada pelo termopar (geralmente ±1,5°C) para seus registros de dados e relatórios de qualidade.

- Se o seu foco principal for garantir propriedades consistentes do material: Preste atenção à uniformidade de temperatura especificada do forno (frequentemente ±5°C), pois isso reflete a variação de temperatura no mundo real que o material experimentará.

- Se o seu foco principal for processar peças grandes ou complexas: Priorize fornos que ofereçam recursos como controle de calor multizona ou circulação de gás forçada para gerenciar ativamente a distribuição de calor e garantir a uniformidade.

Em última análise, dominar seu processo térmico depende de saber qual dessas métricas é mais importante para sua aplicação específica.

Tabela Resumo:

| Métrica | Valor | Descrição |

|---|---|---|

| Precisão do Sensor de Temperatura | ±1,5°C | Alta precisão na ponta do termopar para medição confiável. |

| Uniformidade de Temperatura | ±5°C | Variação controlada na carga de trabalho para resultados consistentes. |

| Precisão do Sistema de Controle | ±1°C | Controlabilidade fina usando PID ou PLC para aquecimento estável. |

Precisa de controle de temperatura preciso para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atenderemos aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos podem aprimorar a precisão e a eficiência do seu processo!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material