Em sua essência, a brasagem a vácuo previne a oxidação removendo fisicamente o oxigênio necessário para a formação de óxidos. Ao realizar o processo de aquecimento dentro de um forno a vácuo, a atmosfera é evacuada, criando um ambiente onde os metais base e a liga de enchimento podem ser aquecidos a temperaturas de brasagem sem reagir com o oxigênio, garantindo uma junta quimicamente pura e excepcionalmente forte.

A vantagem fundamental da brasagem a vácuo não é meramente gerenciar a contaminação, mas eliminar sua causa raiz. Ao remover a atmosfera reativa, ela cria superfícies metálicas imaculadas que são impossíveis de obter com métodos tradicionais baseados em fluxo.

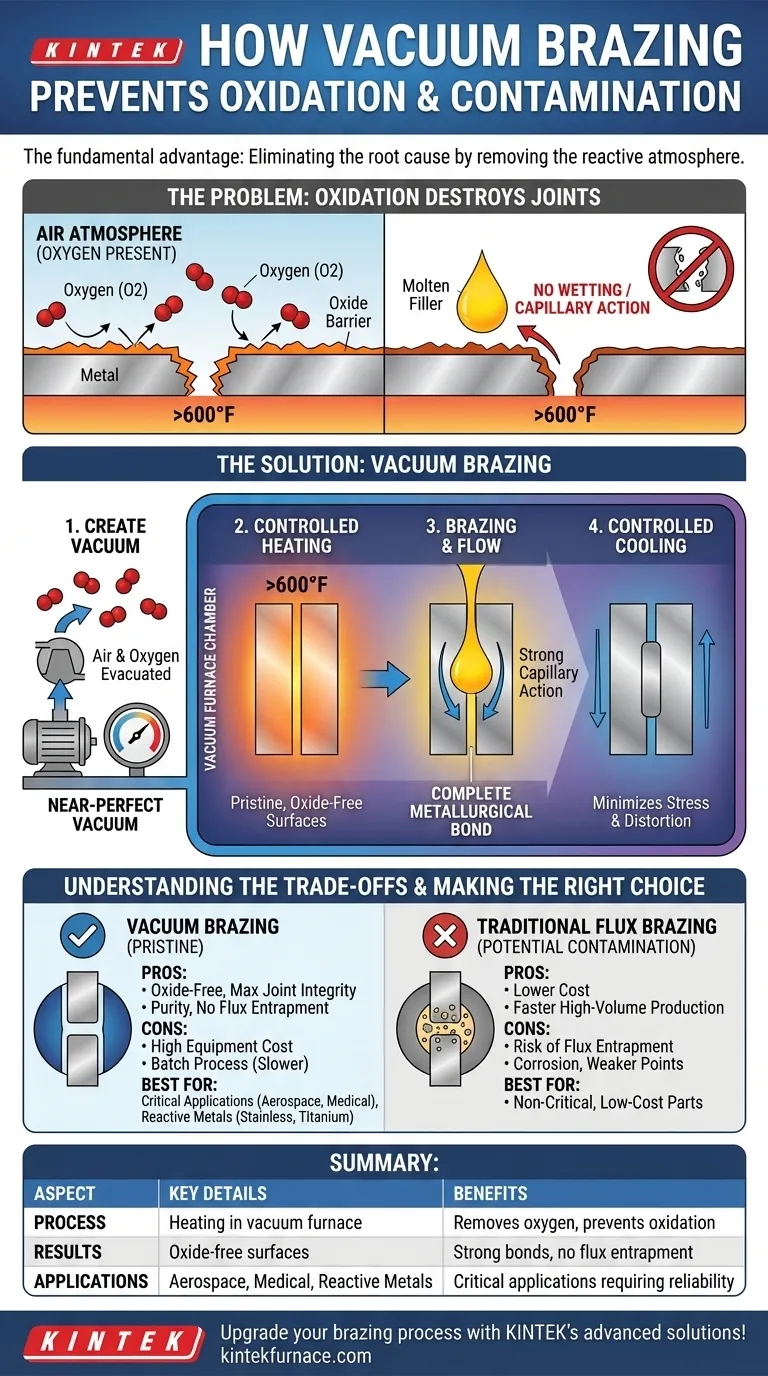

O Problema: Por que a Oxidação Destrói uma Junta Brasada

Para entender o valor do vácuo, você deve primeiro entender o inimigo: a oxidação. Em temperaturas elevadas, a maioria dos metais reage rapidamente com o oxigênio do ar para formar uma fina e quebradiça camada de óxido metálico em sua superfície.

Óxidos como Barreira

Essa camada de óxido atua como uma barreira física. Ela impede que o metal de enchimento de brasagem fundido faça contato direto com o metal base puro abaixo dela.

A brasagem adequada depende de um fenômeno chamado ação capilar, onde o enchimento fundido é puxado para a fresta justa entre as peças. Se uma camada de óxido estiver presente, ela interrompe a ação de "molhagem", impedindo que o enchimento flua e se ligue corretamente.

O Resultado da Oxidação

O resultado é uma junta fraca e não confiável, com vazios e lacunas. O metal de enchimento pode formar bolinhas na superfície ou falhar em penetrar na junta, levando a uma falha imediata da peça sob estresse.

Como a Brasagem a Vácuo Elimina a Ameaça

A brasagem a vácuo aborda esse problema mudando completamente o ambiente. O processo depende de uma câmara selada especializada chamada forno a vácuo.

Passo 1: Criando o Vácuo

Antes que qualquer aquecimento comece, um poderoso sistema de bombas de vácuo remove o ar — e criticamente, o oxigênio — da câmara do forno. Este processo, conhecido como "bombeamento", reduz a pressão interna a um vácuo quase perfeito.

Passo 2: Aquecimento Controlado

Com o oxigênio removido, as peças podem ser aquecidas à temperatura de brasagem necessária, muitas vezes excedendo 315°C (600°F). Como não há atmosfera reativa, as superfícies metálicas permanecem limpas e ativas, mesmo em temperaturas extremas.

Passo 3: Brasagem e Fluxo de Enchimento

Uma vez na temperatura, o metal de enchimento de brasagem pré-colocado derrete. Nas superfícies imaculadas e livres de óxido, ele flui suavemente e é puxado profundamente para a junta por ação capilar, criando uma ligação metalúrgica completa e sem vazios.

Passo 4: Resfriamento Controlado

Após a brasagem, as peças são resfriadas lenta e uniformemente dentro do vácuo ou de uma atmosfera de gás inerte. Esse resfriamento controlado minimiza o estresse térmico e previne a distorção, um problema comum com métodos de aquecimento localizado como a brasagem com maçarico.

Entendendo as Compensações

Embora altamente eficaz, a brasagem a vácuo não é a solução para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Equipamento e Custo

Forno a vácuo são equipamentos de capital complexos e caros. O investimento inicial e os custos de manutenção contínuos são significativamente mais altos do que para métodos mais simples, como brasagem com maçarico ou por indução.

Tempo de Processo e Lote

A brasagem a vácuo é um processo em lote. Carregar o forno, bombear, executar o ciclo térmico e resfriar pode levar várias horas. Isso o torna menos adequado para linhas de produção de alto volume e contínuas onde a velocidade é o principal fator.

A Alternativa: Fluxo Químico

A alternativa tradicional ao vácuo é o uso de um fluxo químico. O fluxo é uma pasta ou pó que derrete e limpa quimicamente as superfícies, dissolvendo os óxidos. No entanto, o fluxo pode ficar preso na junta, causando corrosão ou criando um ponto fraco. A brasagem a vácuo elimina completamente o risco de aprisionamento de fluxo.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de brasagem correto depende inteiramente dos requisitos de sua aplicação.

- Se seu foco principal é a máxima integridade e pureza da junta: A brasagem a vácuo é a escolha definitiva para aplicações críticas nas indústrias aeroespacial, médica e de semicondutores, onde a falha da junta não é uma opção.

- Se seu foco principal é a união de metais reativos: Para materiais como aço inoxidável, titânio ou alumínio que formam óxidos tenazes, a brasagem a vácuo é frequentemente o único método confiável para obter uma ligação limpa e forte.

- Se seu foco principal é a produção de baixo custo e alto volume de peças não críticas: Métodos tradicionais como brasagem com maçarico e fluxo ou brasagem em forno com atmosfera controlada podem oferecer uma solução mais econômica e rápida.

Ao remover as variáveis atmosféricas, a brasagem a vácuo oferece controle incomparável e proporciona as juntas brasadas mais limpas, fortes e confiáveis possíveis.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Aquecimento em forno a vácuo para remover oxigênio, prevenindo oxidação |

| Benefícios | Superfícies livres de óxido, fortes ligações metalúrgicas, sem aprisionamento de fluxo |

| Aplicações | Aeroespacial, dispositivos médicos, semicondutores, metais reativos como aço inoxidável e titânio |

| Limitações | Alto custo de equipamento, processamento em lote, tempos de ciclo mais longos |

Atualize seu processo de brasagem com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas, entregando juntas limpas e confiáveis para aplicações críticas. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são os usos comuns do grafite em fornos a vácuo? Essencial para o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima de trabalho dos fornos a vácuo de alta temperatura? Desbloqueie o aquecimento de precisão até 2600°C

- Como a carcaça selada de um forno a vácuo contribui para a sua funcionalidade? Desvende o Processamento Térmico de Alta Pureza

- Quais vantagens técnicas um forno de secagem a vácuo oferece? Otimize o Pós-processamento de Eletrodos de Filme Fino

- Como os sistemas de Sinterização por Plasma de Faísca a Vácuo (SPS) se comparam aos fornos tradicionais? Alcance Controle de Grãos em Nível Nanométrico

- O que é um forno a vácuo? Aquecimento de precisão para pureza e desempenho

- Como um forno de retorta difere de um forno a vácuo? Escolha o Tratamento Térmico Certo para Seus Materiais

- Você pode descrever um exemplo de processo usando um forno de têmpera a vácuo? Obtenha um endurecimento de metal limpo e preciso