Durante a fase de aquecimento de um forno a vácuo, um processo controlado se desenrola após a remoção inicial do ar. Os elementos de aquecimento, tipicamente feitos de grafite ou metais refratários, transferem energia para a peça de trabalho quase inteiramente através de radiação térmica. À medida que a temperatura sobe, a peça de trabalho e os componentes internos do forno liberam gases aprisionados em um fenômeno conhecido como desgaseificação (outgassing), que as bombas de vácuo devem remover continuamente para manter o ambiente de baixa pressão desejado.

O propósito central do aquecimento em forno a vácuo não é simplesmente aquecer algo. É atingir temperaturas precisas e uniformes em um ambiente inerte, usando a radiação térmica como o mecanismo principal enquanto se gerencia ativamente os gases liberados pelos próprios materiais.

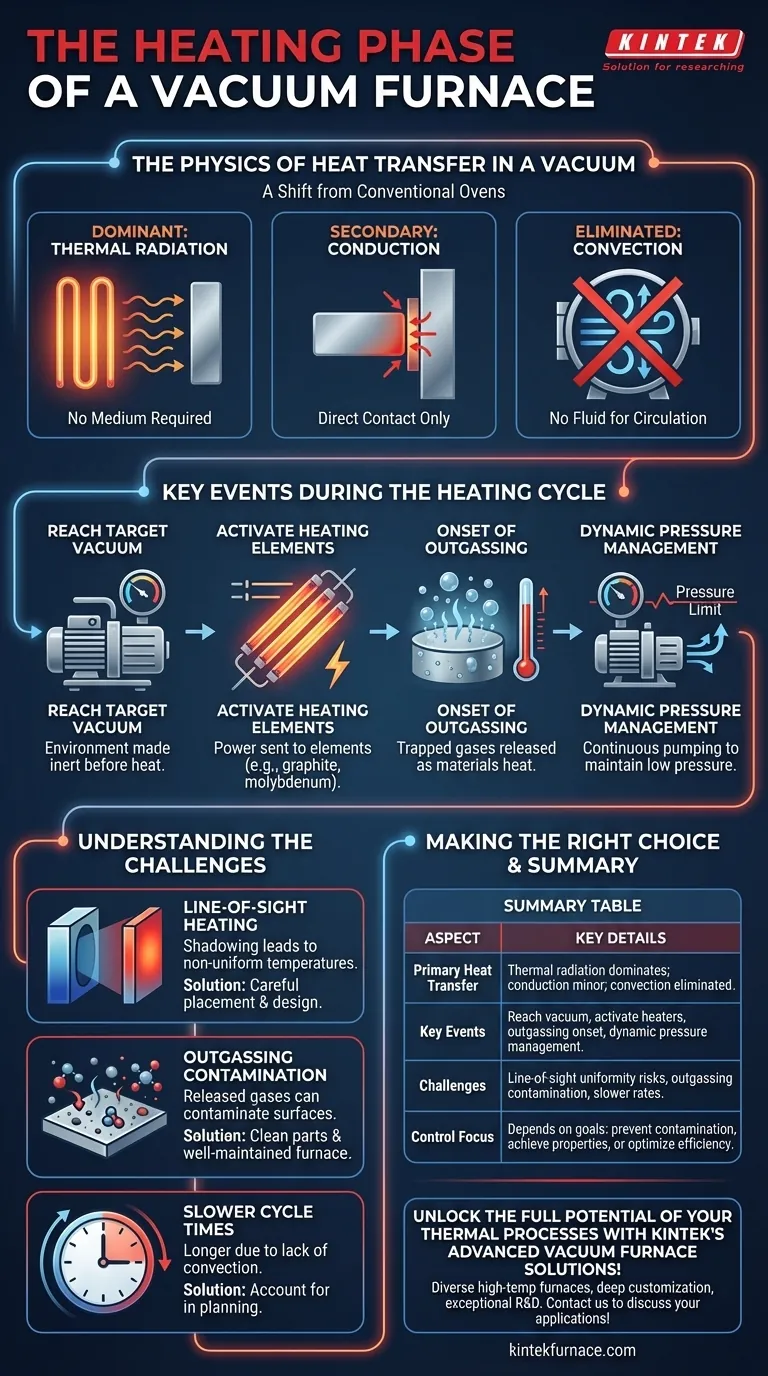

A Física do Aquecimento a Vácuo

Compreender a fase de aquecimento requer uma mudança de mentalidade em relação aos fornos convencionais. Sem a presença de ar, o mecanismo familiar de convecção está totalmente ausente, mudando fundamentalmente a forma como o calor se move.

O Domínio da Radiação Térmica

No vácuo, a transferência de calor ocorre primariamente através da radiação térmica. Os elementos de aquecimento brilham e emitem energia infravermelha, que viaja em linha reta através do vácuo e é absorvida pela superfície da peça de trabalho.

Isto é análogo à forma como o sol aquece a Terra através do vácuo do espaço. Não há meio necessário para a energia viajar.

O Papel da Condução

A condução ainda desempenha um papel secundário. O calor é conduzido onde a peça de trabalho faz contato físico direto com os dispositivos de fixação (fixtures), ou onde diferentes partes de uma montagem complexa se tocam.

No entanto, sua contribuição geral é muito menor do que a da radiação, especialmente para peças com formatos complexos que têm contato mínimo com seus suportes.

Por Que a Convecção é Eliminada

A convecção depende de um fluido (como ar ou água) para circular e transferir calor. Ao bombear o ar para criar um vácuo, removemos as moléculas necessárias para este processo.

Esta é uma vantagem chave dos fornos a vácuo, pois evita a oxidação e outras reações químicas que ocorreriam se a peça quente fosse exposta ao ar.

Eventos Chave Durante o Ciclo de Aquecimento

A fase de aquecimento é uma sequência de eventos dinâmica e cuidadosamente gerenciada, não um estado estático.

Atingindo o Vácuo Alvo

O processo começa somente depois que as bombas de vácuo evacuaram a câmara para a pressão inicial necessária, medida em Torr ou mbar. Isso garante que o ambiente esteja inerte antes que altas temperaturas sejam introduzidas.

Ativando os Elementos de Aquecimento

Assim que o vácuo estiver estável, a energia é enviada aos elementos de aquecimento. Estes são frequentemente tubos de grafite ou tiras de molibdênio que aquecem devido à resistência elétrica. Em alguns projetos de "parede quente", os aquecedores ficam fora do retorta selada, aquecendo a parede que, por sua vez, irradia energia para as peças internas.

O Início da Desgaseificação

Este é um dos eventos mais críticos. À medida que a peça de trabalho, os dispositivos de fixação e até mesmo o isolamento interno do forno aquecem, eles liberam gases adsorvidos e umidade de suas superfícies. Este processo é chamado de desgaseificação.

Gerenciamento Dinâmico da Pressão

A desgaseificação faz com que o nível de vácuo dentro do forno piore temporariamente. O sistema de bombeamento de vácuo deve trabalhar continuamente para remover essas moléculas de gás recém-liberadas, garantindo que a pressão não suba acima do limite especificado para o processo. Em alguns casos, uma quantidade controlada de gás inerte como argônio pode ser introduzida para estabelecer uma pressão parcial específica.

Compreendendo as Trocas e Desafios

Embora poderoso, o aquecimento a vácuo não está isento de seus desafios únicos que devem ser gerenciados para um processamento bem-sucedido.

O Desafio do Aquecimento por "Linha de Visada"

Como a radiação viaja em linhas retas, qualquer parte da peça de trabalho que esteja "sombreada" por outra parte ou por um dispositivo de fixação não aquecerá tão rapidamente. Isso pode levar a temperaturas não uniformes em toda a carga.

O posicionamento cuidadoso das peças e um design de forno bem pensado são críticos para garantir que todas as superfícies recebam energia radiante adequada para um aquecimento uniforme.

O Risco de Contaminação pela Desgaseificação

Se a taxa de desgaseificação for maior do que a capacidade do sistema de bombeamento, a pressão aumentará significativamente. Esses gases liberados podem potencialmente contaminar a superfície da peça de trabalho, frustrando um dos principais propósitos de usar um vácuo.

É por isso que peças limpas e um forno bem mantido são essenciais para resultados de alta qualidade.

Taxas de Aquecimento e Resfriamento Mais Lentas

Sem a ajuda da convecção para circular o calor, os tempos totais de ciclo no vácuo podem ser mais longos em comparação com um forno atmosférico. Isso deve ser considerado no planejamento e agendamento do processo.

Fazendo a Escolha Certa para o Seu Processo

Controlar a fase de aquecimento é fundamental para alcançar as propriedades metalúrgicas desejadas em suas peças. O foco desse controle depende do seu objetivo final.

- Se o seu foco principal é prevenir contaminação superficial: Sua prioridade deve ser gerenciar a desgaseificação, garantindo que as peças estejam limpas e que o sistema de vácuo possa manter a pressão alvo durante todo o ciclo de aquecimento.

- Se o seu foco principal é atingir propriedades específicas do material: O controle preciso da taxa de aquecimento, da temperatura de permanência e da uniformidade da temperatura em toda a peça é o seu conjunto de variáveis mais crítico.

- Se o seu foco principal é a eficiência do processo: Você deve otimizar a configuração de carregamento para minimizar o sombreamento da radiação e orçar com precisão as taxas de transferência de calor inerentemente mais lentas em um ambiente a vácuo.

Dominar a dinâmica da transferência de calor radiante e da desgaseificação é a chave para desbloquear todo o potencial do processamento térmico a vácuo.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Transferência de Calor Principal | A radiação térmica domina; a condução desempenha um papel menor; a convecção é eliminada. |

| Eventos Chave | Atingir o vácuo alvo, ativar elementos de aquecimento, início da desgaseificação, gerenciamento dinâmico da pressão. |

| Desafios | Riscos de não uniformidade no aquecimento por linha de visada, contaminação por desgaseificação, taxas mais lentas de aquecimento/resfriamento. |

| Foco do Controle | Depende dos objetivos: prevenir contaminação, atingir propriedades do material ou otimizar a eficiência. |

Desbloqueie todo o potencial de seus processos térmicos com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Contate-nos hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje