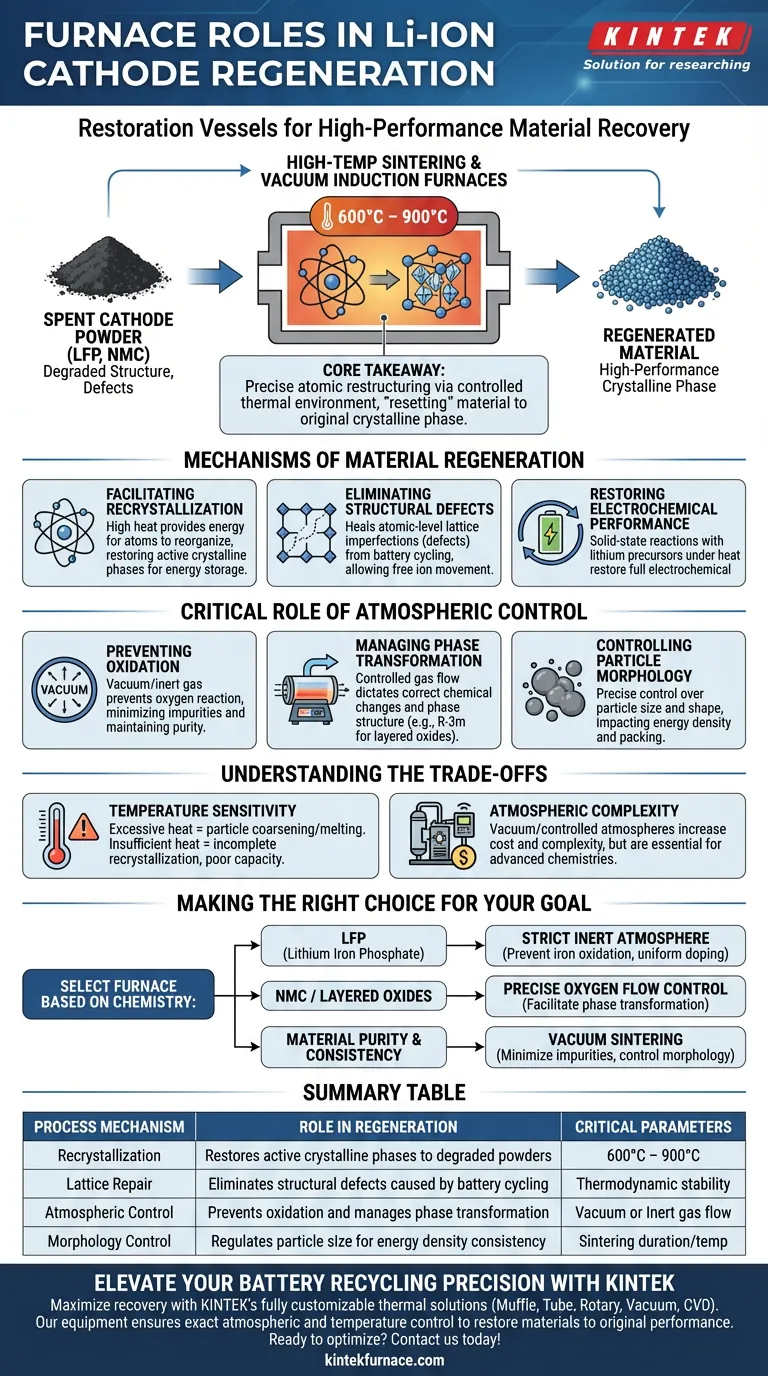

Fornos de sinterização a alta temperatura e indução a vácuo servem como o vaso de restauração crítico na reciclagem de materiais de cátodo de bateria de íon de lítio. Seu papel principal é submeter pós degradados, como Fosfato de Ferro e Lítio (LiFePO4) ou Níquel Manganês Cobalto (NMC), a ambientes térmicos controlados entre 600°C e 900°C para reverter a degradação estrutural.

Ponto Principal O processo de regeneração depende desses fornos não apenas para aquecer o material, mas para facilitar a reestruturação atômica precisa. Ao controlar a atmosfera e a temperatura, o equipamento desencadeia a recristalização e a eliminação de defeitos, efetivamente "redefinindo" o material para sua fase cristalina original de alto desempenho.

Os Mecanismos de Regeneração de Materiais

Facilitando a Recristalização

A função principal desses fornos é induzir a recristalização no pó de cátodo usado.

Durante o ciclo de vida da bateria, a estrutura do material se decompõe; o calor elevado fornece a energia necessária para que os átomos se reorganizem.

Isso restaura o material a fases cristalinas específicas e ativas necessárias para o armazenamento de energia.

Eliminando Defeitos Estruturais

O ciclo prolongado da bateria introduz imperfeições em nível atômico, conhecidas como defeitos de rede, que prejudicam o desempenho.

O tratamento térmico em temperaturas específicas (600°C–900°C) fornece as condições termodinâmicas para curar esses defeitos.

Este processo repara a rede cristalina, garantindo que os íons possam se mover livremente pelo material novamente.

Restaurando o Desempenho Eletroquímico

O objetivo final da operação do forno é a restauração completa da atividade eletroquímica.

Ao combinar o material usado com precursores de lítio e submetê-los ao calor, o forno permite reações em estado sólido.

Isso resulta em um material de cátodo regenerado que imita as características de desempenho do pó recém-fabricado.

O Papel Crítico do Controle Atmosférico

Prevenindo Oxidação e Impurezas

Fornenos de indução a vácuo diferem de fornos padrão por permitirem manipulação atmosférica precisa.

Operar em vácuo ou ambiente de gás inerte impede que o oxigênio reaja com materiais sensíveis durante a fase de aquecimento.

Isso minimiza impurezas e previne a oxidação, o que é vital para manter a pureza e a consistência do produto final.

Gerenciando a Transformação de Fase

Para materiais que requerem estruturas específicas, como o grupo espacial R-3m em óxidos em camadas, a atmosfera dita o sucesso.

Fornenos tubulares e fornos mufla garantem um fluxo contínuo e controlado de gás (oxigênio ou inerte) para suportar as mudanças químicas corretas.

Este ambiente garante a transformação completa dos precursores em uma estrutura monofásica uniforme e de alta pureza.

Controlando a Morfologia das Partículas

Além da química, esses fornos ajudam a determinar a forma e o tamanho físicos das partículas do material.

A sinterização a vácuo permite controle preciso sobre o tamanho e a morfologia das partículas, o que impacta diretamente a densidade de energia da bateria.

A formação uniforme de partículas leva a uma melhor densidade de empacotamento e um desempenho de bateria mais consistente.

Compreendendo os Trade-offs

Sensibilidade à Temperatura

Embora o calor elevado seja necessário, desvios da faixa ideal (600°C–900°C) podem ser prejudiciais.

Temperaturas excessivas podem causar o espessamento ou fusão das partículas, destruindo a área de superfície do material.

Temperaturas insuficientes resultarão em recristalização incompleta, deixando o material com baixa capacidade.

Complexidade Atmosférica

O uso de fornos a vácuo ou com atmosfera controlada aumenta a complexidade operacional e o custo em comparação com a queima em ar.

No entanto, depender de atmosferas de ar simples geralmente é insuficiente para químicas avançadas propensas à oxidação.

Os operadores devem equilibrar o alto custo de capital do equipamento a vácuo com os rigorosos requisitos de pureza da química específica do cátodo.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da tecnologia de forno correta depende muito da química específica do material do cátodo que você está regenerando.

- Se o seu foco principal é regenerar Fosfato de Ferro e Lítio (LFP): Priorize fornos com controles rigorosos de atmosfera inerte para prevenir a oxidação do ferro e garantir a incorporação uniforme de dopagem.

- Se o seu foco principal é regenerar NMC ou Óxidos em Camadas: Concentre-se em fornos que ofereçam controle preciso do fluxo de oxigênio para facilitar a transformação de fase correta em estruturas em camadas.

- Se o seu foco principal é Pureza e Consistência do Material: Utilize recursos de sinterização a vácuo para minimizar a absorção de impurezas e controlar estritamente a morfologia das partículas.

A eficácia do seu processo de regeneração é definida pela precisão com que seu equipamento térmico pode replicar as condições originais de síntese do material.

Tabela Resumo:

| Mecanismo do Processo | Papel na Regeneração | Parâmetros Críticos |

|---|---|---|

| Recristalização | Restaura fases cristalinas ativas em pós degradados | 600°C – 900°C |

| Reparo de Rede | Elimina defeitos estruturais causados pelo ciclo da bateria | Estabilidade termodinâmica |

| Controle Atmosférico | Previne oxidação e gerencia a transformação de fase | Fluxo de vácuo ou gás inerte |

| Controle de Morfologia | Regula o tamanho das partículas para consistência da densidade de energia | Duração/temperatura de sinterização |

Eleve a Precisão da Sua Reciclagem de Baterias com a KINTEK

Maximize o valor de recuperação dos seus materiais de cátodo com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às demandas rigorosas de regeneração de Li-ion. Esteja você escalando a recuperação de LFP ou refinando transformações de fase NMC, nosso equipamento garante o controle atmosférico e de temperatura exato necessário para restaurar os materiais ao seu estado original de alto desempenho.

Pronto para otimizar a eficiência de reciclagem do seu laboratório? Entre em contato conosco hoje para discutir suas necessidades exclusivas de sinterização e vácuo!

Guia Visual

Referências

- Rafael María Martínez Sánchez, Alfonso P. Ramallo-González. Regeneration of Hybrid and Electric Vehicle Batteries: State-of-the-Art Review, Current Challenges, and Future Perspectives. DOI: 10.3390/batteries10030101

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- O que é um forno de indução e como ele opera? Um guia para fusão de metais limpa e eficiente

- Quais são os principais tipos de fornos de indução? Escolha o Design Certo para Suas Necessidades de Fusão

- Que materiais podem ser aquecidos usando aquecimento por indução? Desbloqueie o Aquecimento Eficiente para Metais e Mais

- Quais são as limitações da fundição a vácuo? Restrições-chave para prototipagem e produção de baixo volume

- Quais são as vantagens técnicas de usar um cadinho de parede fina com fendas largas? Aumentar a eficiência do derretimento por indução em crânio

- Qual é o principal objetivo do pré-aquecimento de materiais de carga para bronze de alumínio C95800? Eliminar Defeitos de Porosidade

- Quais etapas estão envolvidas na criação de joias de alta qualidade usando um forno de fusão por indução a vácuo? Domine a Pureza e a Consistência

- Qual o papel de um forno de fusão por indução a vácuo na produção de CoCrFeMnNi? Garante Pureza e Homogeneidade