O principal objetivo do pré-aquecimento de materiais de carga a 600-700°C é eliminar completamente a umidade residual da superfície da sucata. Este tratamento térmico evita que a água se decomponha durante o processo de fusão subsequente, que é a causa raiz da absorção de hidrogênio na massa fundida. Ao remover a fonte de hidrogênio, você reduz significativamente a formação de defeitos de porosidade de gás na fundição final de bronze de alumínio C95800.

Eliminar a umidade antes da fusão é uma medida preventiva fundamental. O pré-aquecimento atua como um firewall crítico, garantindo que o hidrogênio não entre no metal fundido para criar fragilidades estruturais posteriormente.

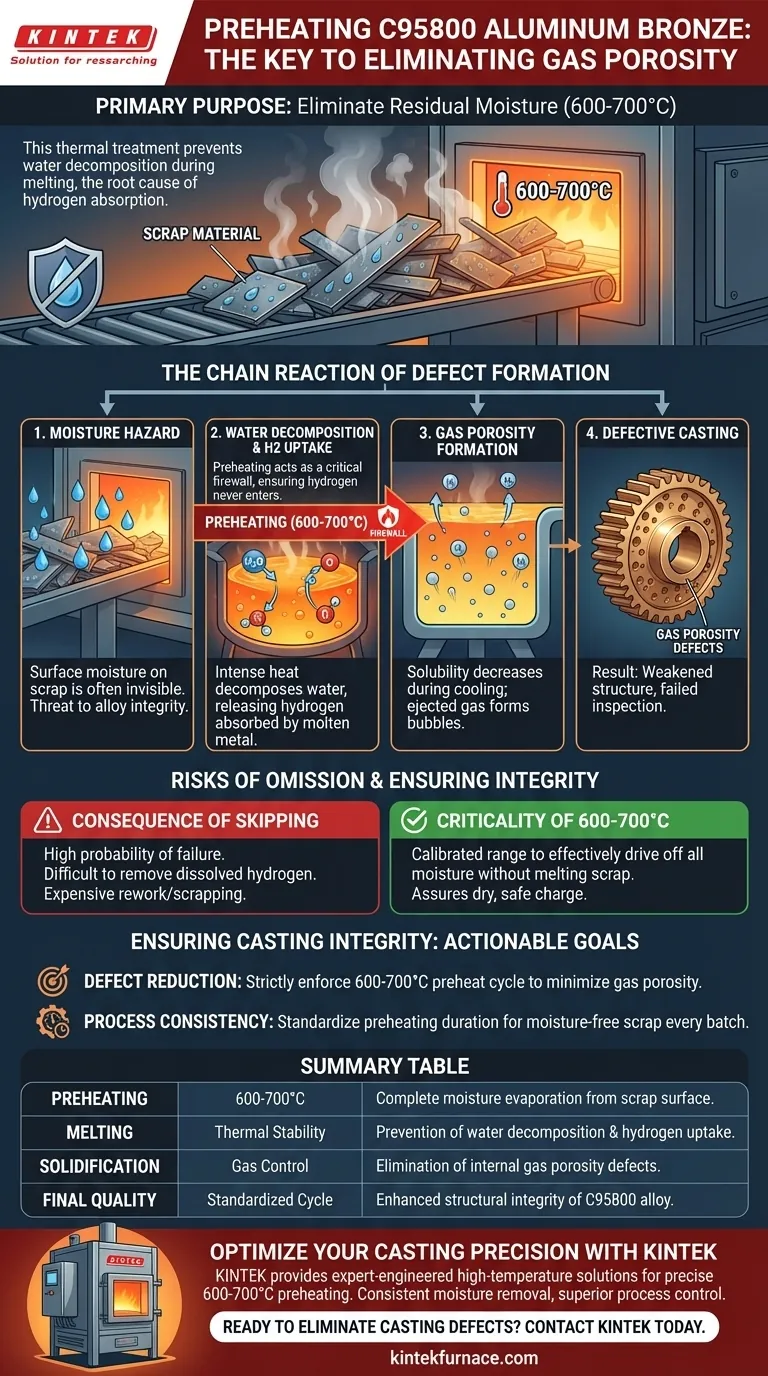

A Reação em Cadeia da Formação de Defeitos

O Perigo da Umidade

Os materiais de sucata usados na fundição geralmente retêm umidade superficial que não é imediatamente visível.

Se essa umidade entrar no forno, ela cria uma ameaça imediata à integridade da liga. O pré-aquecimento a 600-700°C garante que essa umidade seja completamente evaporada antes que o metal atinja seu ponto de fusão.

Decomposição da Água e Absorção de Hidrogênio

Quando a umidade está presente durante a fusão, o calor intenso causa a decomposição da água.

Essa quebra química libera hidrogênio, que é prontamente absorvido pelo bronze de alumínio fundido. Uma vez absorvido, esse hidrogênio fica preso dentro do metal líquido.

A Formação de Porosidade de Gás

À medida que a fundição esfria e solidifica, a solubilidade do hidrogênio diminui, forçando o gás a sair da solução.

Esse gás ejetado forma bolhas, resultando em defeitos de porosidade de gás. O pré-aquecimento ataca esse problema na origem, prevenindo a porosidade ao garantir que o hidrogênio nunca entre na massa fundida em primeiro lugar.

Compreendendo os Riscos da Omissão

A Consequência de Pular o Pré-aquecimento

Omitir a etapa de pré-aquecimento pode parecer uma economia de tempo, mas introduz uma alta probabilidade de falha.

Sem essa etapa, a massa fundida fica exposta a fontes de hidrogênio que são difíceis de remover uma vez dissolvidas. Isso geralmente leva a fundições que falham na inspeção devido à porosidade interna, exigindo retrabalho caro ou descarte da peça.

Criticidade da Faixa de Temperatura

A faixa específica de 600-700°C não é arbitrária.

Ela é calibrada para ser suficientemente alta para eliminar eficazmente todas as formas de umidade sem necessariamente derreter a sucata prematuramente. Aderir a esta janela específica oferece a maior garantia de uma carga seca e segura.

Garantindo a Integridade da Fundição

Para aplicar isso ao seu processo de produção, considere os seguintes objetivos específicos:

- Se o seu foco principal for a Redução de Defeitos: aplique rigorosamente o ciclo de pré-aquecimento de 600-700°C para minimizar a porosidade de gás na origem.

- Se o seu foco principal for a Consistência do Processo: padronize a duração do pré-aquecimento para garantir que cada lote de sucata esteja completamente livre de umidade residual antes do carregamento.

Ao controlar a umidade antes da fusão, você garante a qualidade estrutural do componente final de bronze de alumínio.

Tabela Resumo:

| Estágio do Processo | Ação/Temperatura | Benefício Principal |

|---|---|---|

| Pré-aquecimento | 600-700°C | Evaporação completa da umidade da superfície da sucata |

| Fusão | Estabilidade Térmica | Prevenção da decomposição da água e absorção de hidrogênio |

| Solidificação | Controle de Gás | Eliminação de defeitos de porosidade de gás interna |

| Qualidade Final | Ciclo Padronizado | Integridade estrutural aprimorada da liga C95800 |

Otimize sua Precisão de Fundição com a KINTEK

Não deixe a porosidade de gás comprometer a qualidade da sua liga. A KINTEK fornece soluções de alta temperatura projetadas por especialistas — incluindo fornos Muffle, Tube e a Vácuo especializados — projetados para fornecer o ambiente de pré-aquecimento preciso de 600-700°C que seu bronze de alumínio C95800 requer.

Apoiados por P&D e fabricação líderes do setor, nossos sistemas de laboratório personalizáveis garantem a remoção consistente de umidade e controle de processo superior para profissionais de metalurgia.

Pronto para eliminar defeitos de fundição? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades térmicas personalizadas.

Guia Visual

Referências

- Chawanan Thongyothee, Sombun Chareonvilisiri. The Effect of Gas Venting on the Mechanical Properties of C95800 Aluminum Bronze Castings. DOI: 10.48084/etasr.10993

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios de usar um design de fundo curvo em cadinhos frios para ISM? Otimize sua cinética de fusão

- Quais materiais são tipicamente processados usando fusão por indução a vácuo? Obtenha Metais de Alta Pureza para Aplicações Extremas

- Qual é a função de um Forno de Arco a Vácuo? Domine a Síntese de Ligas de Alta Entropia com Precisão

- Como um forno de fusão elétrico em batelada de três eletrodos contribui para a eficiência energética? Economize até 128 kWh/kg

- Qual é a função principal de um forno de indução de alta frequência na preparação de dessulfurizadores pré-fundidos?

- O que é um forno a vácuo com aquecimento por indução e qual é o seu uso principal? Alcance a Pureza Máxima de Metal para Ligas de Alto Desempenho

- Por que os fornos de fusão de ouro por indução são considerados econômicos a longo prazo? Um Investimento Inteligente para Maiores Lucros

- Por que os módulos IGBT são preferidos em máquinas de fusão? Desbloqueie Fusão Mais Rápida e Custos Mais Baixos