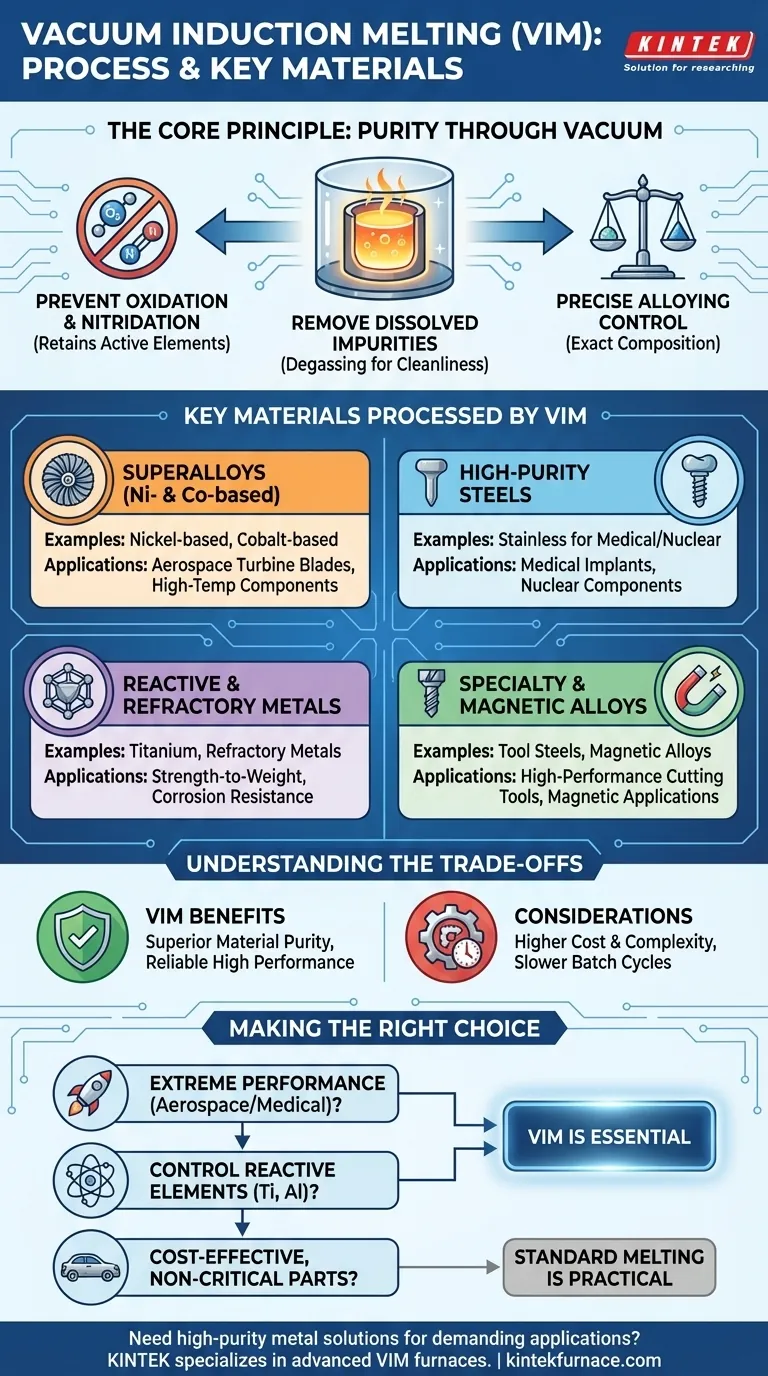

Em sua essência, a fusão por indução a vácuo (VIM) é reservada para a criação de metais e ligas da mais alta pureza, onde até mesmo a contaminação atmosférica residual é inaceitável. É o processo ideal para materiais destinados a ambientes extremos, incluindo superligas à base de níquel e cobalto, aços inoxidáveis de alta pureza para uso médico ou nuclear, metais reativos como titânio e ligas magnéticas especiais. O elo comum é a necessidade inegociável de propriedades de material superiores, limpeza e controle químico preciso.

A decisão de usar a fusão por indução a vácuo é motivada menos pelo metal base e mais pela demanda de pureza da aplicação final. O VIM é escolhido quando o objetivo é eliminar reações com o ar e remover impurezas gasosas dissolvidas, criando um material metalurgicamente limpo que outros métodos não conseguem produzir.

Por Que o Vácuo é o Componente Crítico

O "vácuo" em VIM não é apenas uma condição ambiental; é uma ferramenta de refino ativa. Ao fundir o material dentro de uma câmara de baixa pressão, o processo altera fundamentalmente a maneira como o metal se comporta, prevenindo a contaminação e melhorando ativamente sua qualidade.

Prevenção de Oxidação e Nitretação

Muitas ligas de alto desempenho contêm elementos ativos como titânio, alumínio e cromo. Quando fundidos ao ar, esses elementos reagem rapidamente com oxigênio e nitrogênio, formando inclusões frágeis de óxido e nitreto.

Um vácuo remove esses gases reativos do ambiente. Isso garante que os valiosos elementos de liga permaneçam na solução metálica, contribuindo para as propriedades finais conforme o esperado, em vez de serem perdidos como defeitos.

Remoção de Impurezas Dissolvidas

Metais fundidos podem reter gases dissolvidos como oxigênio, nitrogênio e hidrogênio, que ficam presos durante a solidificação, criando porosidade e degradando as propriedades mecânicas. O ambiente de baixa pressão do VIM essencialmente puxa esses gases dissolvidos do banho fundido.

Esta ação de desgaseificação é uma forma de refino que também remove outros elementos indesejáveis com altas pressões de vapor (como chumbo ou bismuto), resultando em um produto final excepcionalmente limpo e denso.

Possibilitando Controle Preciso da Liga

Sem atmosfera para reagir, cada grama de elemento de liga adicionado ao banho fundido é contabilizado com precisão. Isso permite a criação de ligas com especificações químicas extremamente rigorosas.

Este nível de controle é impossível em um forno de fusão a ar, onde uma parte dos aditivos seria perdida de forma imprevisível para a oxidação.

Principais Categorias de Materiais Processadas por VIM

A necessidade de pureza e precisão dita quais materiais se beneficiam mais com o processo VIM. Estes são tipicamente materiais onde a falha de desempenho não é uma opção.

Superligas (à base de Níquel e Cobalto)

Estes são os principais materiais processados por VIM. Usadas para pás de turbina de motores a jato aeroespaciais e componentes industriais de alta temperatura, sua resistência depende de quantidades precisas de elementos reativos.

O VIM é essencial para prevenir a formação de inclusões de óxido que atuariam como locais de iniciação de trincas sob estresse e calor extremos, levando a falhas catastróficas.

Aços Inoxidáveis e de Alta Pureza

Para aplicações como implantes médicos (biocompatibilidade) e componentes nucleares (resistência à corrosão), a limpeza do material é primordial.

O VIM remove inclusões que poderiam causar corrosão localizada ou atuar como concentradores de tensão. Isso resulta em aços com vida à fadiga, pureza e resistência à corrosão superiores em comparação com seus equivalentes fundidos ao ar.

Metais Reativos e Refratários

Metais como o titânio são altamente reativos e absorverão prontamente oxigênio e nitrogênio do ar quando fundidos, tornando-se quebradiços e inúteis.

O VIM fornece o ambiente inerte necessário para fundir e ligar esses materiais sem contaminação, preservando suas propriedades desejáveis, como a relação resistência-peso e a resistência à corrosão.

Ligas Especiais e Magnéticas

O desempenho de materiais como aços ferramenta, aços rápidos e ligas magnéticas específicas é extremamente sensível à sua composição química e estrutura interna.

O VIM oferece o teor de gás ultrabaixo e a precisão composicional necessários para atingir permeabilidade magnética específica ou a extrema dureza e resistência ao desgaste exigidas para ferramentas de corte de alto desempenho.

Entendendo as Compensações

Embora o VIM produza materiais superiores, não é uma solução universal. Seus benefícios vêm com considerações práticas e econômicas.

O Fator Custo e Complexidade

Os fornos VIM são sistemas complexos que exigem bombas de vácuo, câmaras seladas e controles sofisticados. Isso torna o equipamento significativamente mais caro para construir, operar e manter do que os fornos de fusão a ar padrão.

Tamanho do Lote e Tempo de Ciclo

O processo é inerentemente mais lento do que a fusão a ar devido ao tempo necessário para evacuar a câmara de vácuo antes da fusão e resfriar o lingote sob vácuo depois. Além disso, o tamanho da câmara de vácuo limita o peso total (tamanho do lote) de cada fusão.

Quando o VIM é Exagerado

Para manufatura geral, componentes automotivos ou aços estruturais onde o desempenho padrão é suficiente e o custo é o principal impulsionador, o VIM é desnecessário. Métodos mais simples e econômicos, como a fusão por indução padrão ou a fusão em forno a arco elétrico, são perfeitamente adequados para essas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fusão requer alinhar os requisitos de uso final do material com as capacidades e custos da tecnologia.

- Se o seu foco principal for desempenho extremo e pureza (aeroespacial, médico, nuclear): O VIM é o único processo que pode fornecer de forma confiável a integridade e a limpeza do material exigidas.

- Se o seu foco principal for controlar elementos reativos (como Ti ou Al) em uma liga: O VIM é essencial para evitar a perda desses elementos para oxidação e garantir que eles contribuam para as propriedades da liga.

- Se o seu foco principal for a produção econômica para peças menos críticas: A fusão a ar-indução padrão ou a fusão a arco elétrico é a escolha mais prática e econômica.

Em última análise, escolher o VIM é um investimento deliberado para alcançar a mais alta qualidade de material possível, garantindo desempenho e confiabilidade onde mais importa.

Tabela Resumo:

| Categoria de Material | Exemplos Chave | Aplicações Principais |

|---|---|---|

| Superligas | Ligas à base de níquel e cobalto | Pás de turbina aeroespacial, componentes de alta temperatura |

| Aços de Alta Pureza | Aços inoxidáveis para uso médico/nuclear | Implantes médicos, componentes nucleares |

| Metais Reativos | Titânio, metais refratários | Aplicações que exigem relação resistência-peso e resistência à corrosão |

| Ligas Especiais | Aços ferramenta, ligas magnéticas | Ferramentas de corte de alto desempenho, aplicações magnéticas |

Precisa de soluções de metal de alta pureza para aplicações exigentes? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para fusão por indução a vácuo. Nossa experiência em P&D e fabricação interna garante profunda personalização para atender às suas necessidades experimentais exclusivas, entregando pureza e desempenho de material superiores. Contate-nos hoje para discutir como podemos apoiar seus projetos com soluções confiáveis e projetadas com precisão!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza