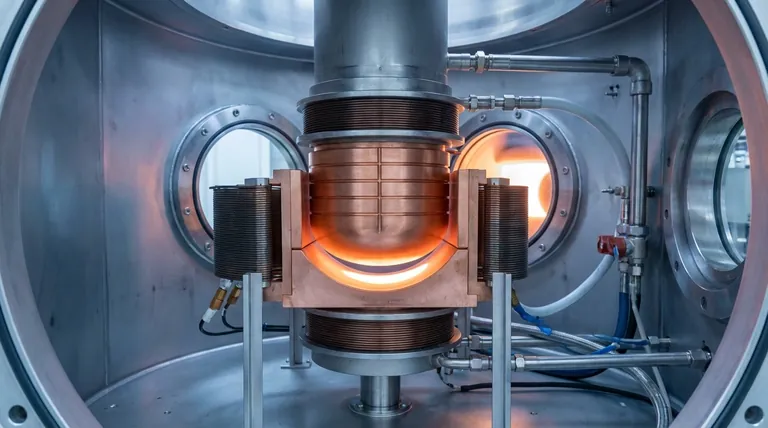

O design de fundo curvo na Fusão por Indução em Crú (ISM) funciona otimizando a direção das forças eletromagnéticas para aprimorar a levitação. Manipulando o campo eletromagnético para atuar na direção normal da superfície curva, essa geometria aumenta significativamente a força de elevação exercida no fundo da carga. Essa elevação aprimorada cria uma separação crítica conhecida como "contato suave", que isola o metal fundido da parede fria do cadinho para melhorar a eficiência térmica.

Insight Principal: Uma geometria de fundo curvo gera elevação eletromagnética vertical que desliga fisicamente a carga fundida do piso do cadinho. Este "contato suave" reduz drasticamente as perdas por condução de calor, resultando em uma composição química mais uniforme e pureza superior do metal.

O Mecanismo de Levitação Aprimorada

Forças Eletromagnéticas Direcionadas

Em um cadinho padrão de fundo plano, as forças eletromagnéticas podem não levantar efetivamente o centro da carga.

Um fundo curvo muda essa dinâmica. O design induz forças eletromagnéticas que atuam na direção normal da superfície curva. Essa geometria direciona naturalmente os vetores de força para cima e para dentro, concentrando o efeito de elevação na parte inferior da carga, onde é mais necessário.

Alcançando o "Contato Suave"

O principal objetivo mecânico deste design é criar uma lacuna física entre a carga e o cadinho de cobre resfriado a água.

Este fenômeno é tecnicamente referido como contato suave. Utilizando a força de elevação aprimorada, uma lacuna de ar é formada. Isso garante que o metal fundido seja suportado principalmente pelo campo magnético, em vez de contato físico com o piso do cadinho.

Benefícios Térmicos e Químicos

Redução das Perdas por Condução de Calor

O impacto mais imediato do contato suave é o isolamento térmico.

Como a carga fundida não está pressionando diretamente contra o cadinho frio, as perdas por condução de calor são significativamente reduzidas. A lacuna de ar atua como um isolante, permitindo que o metal retenha o calor gerado pela indução em vez de perdê-lo para o sistema de água de resfriamento.

Melhoria da Uniformidade e Pureza

A eficiência térmica se traduz diretamente em melhor cinética de fusão.

Com a perda de calor reduzida, a fusão mantém um perfil de temperatura mais alto e consistente. Isso promove melhor fluidez e agitação, levando a uma composição química mais uniforme em todo o lingote. Além disso, minimizar o contato com o cadinho evita a contaminação, garantindo maior pureza do metal no produto solidificado final.

Fatores Complementares de Eficiência

Enquanto o fundo curvo otimiza a elevação e o isolamento térmico, outros parâmetros de design controlam quanta energia realmente chega ao metal.

Otimização da Densidade de Fendas

Para melhorar ainda mais a cinética, o número de seções (fendas) no cadinho desempenha um papel vital.

Aumentar o número de seções reduz as perdas por correntes parasitas dentro dos segmentos de cobre. Isso diminui o efeito de blindagem magnética, permitindo que mais energia potencial eletromagnética seja direcionada para a carga metálica em vez de ser desperdiçada como calor nas paredes do cadinho.

Espessura e Massa da Parede

A massa física do cadinho também afeta a eficiência.

Uma estrutura de parede fina com fendas largas reduz a massa total do cadinho. Isso minimiza as perdas eletromagnéticas ineficazes associadas ao volume do cadinho. Fendas largas ajudam a convergir o fluxo magnético, aumentando a intensidade do campo e impulsionando a eficiência de utilização de energia — potencialmente elevando-a de ~27% para mais de 38%.

Compreendendo os Compromissos

Complexidade de Fabricação

Embora aerodinamicamente e eletromagneticamente superior, os fundos curvos são mais complexos de fabricar.

A usinagem dos segmentos de cobre em curvas precisas requer tolerâncias mais rigorosas do que os designs padrão de fundo plano. Isso pode aumentar o custo inicial de fabricação e o tempo de entrega do equipamento.

Integridade Estrutural vs. Eficiência

Buscar a máxima eficiência envolve equilibrar a resistência estrutural com a permeabilidade eletromagnética.

Conforme observado em descobertas suplementares, paredes mais finas e fendas mais largas melhoram a transferência de energia. No entanto, isso deve ser equilibrado com a integridade estrutural necessária para conter a massa fundida e suportar os gradientes térmicos inerentes ao processo ISM.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu processo de Fusão por Indução em Crú, você deve alinhar a geometria do cadinho com seus alvos de processamento específicos.

- Se o seu foco principal é Pureza e Homogeneidade do Metal: Priorize um design de fundo curvo para maximizar a elevação eletromagnética e criar o "contato suave" necessário para minimizar a contaminação e a perda térmica.

- Se o seu foco principal é Consumo de Energia: Concentre-se em aumentar o número de seções e alargar as fendas, pois isso reduz diretamente o blindagem magnética e melhora a eficiência de utilização de energia da bobina.

Ao combinar um fundo curvo para isolamento térmico com uma estrutura de alta contagem de segmentos para transferência de energia, você alcança o equilíbrio ideal entre pureza e eficiência cinética.

Tabela Resumo:

| Recurso | Benefício do Design de Fundo Curvo |

|---|---|

| Força Eletromagnética | Direciona a elevação ao longo do vetor normal para descolar fisicamente a carga |

| Tipo de Contato | Cria 'Contato Suave' (lacuna de ar) entre o metal fundido e o cadinho |

| Eficiência Térmica | Reduz significativamente as perdas por condução de calor para o sistema de resfriamento |

| Qualidade do Metal | Aprimora a uniformidade química e previne a contaminação do cadinho |

| Rendimento do Processo | Maior utilização de energia para fusão superior de metais reativos |

Maximize Sua Pureza de Fusão com a Expertise da KINTEK

Se o seu laboratório ou instalação de produção está lutando com perdas térmicas ou contaminação na fusão de metais reativos? A equipe de engenharia avançada da KINTEK é especializada em soluções de aquecimento de alto desempenho, adaptadas aos seus objetivos de pesquisa específicos.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com componentes especializados de fusão por indução projetados para precisão e durabilidade. Nossos especialistas técnicos podem ajudá-lo a selecionar a geometria ideal do cadinho e a configuração de fendas para otimizar sua eficiência energética e pureza de material.

Pronto para elevar seu processamento de materiais?

Entre em contato com a KINTEK Hoje para Consultar um Especialista

Referências

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1400℃ Forno de mufla para laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que materiais podem ser aquecidos usando aquecimento por indução? Desbloqueie o Aquecimento Eficiente para Metais e Mais

- Como funciona um forno de indução a vácuo? Obtenha fusão de metal ultralimpa para ligas superiores

- Qual é o papel de um forno de indução a vácuo na remoção de impurezas de fósforo do silício? Refino Avançado de Vapor

- Como o material e a configuração do cadinho diferem no processo de evaporação por aquecimento indutivo? Um guia para aquecimento direto vs. indireto

- Qual é o papel das partículas de zircônio como getter na fusão por arco? Garanta a Síntese Pura de La(Ru1-xFex)3Si2

- Quais setores usam comumente fornos de fusão por indução? Obtenha Fusão de Metais de Alta Pureza

- Quais são as vantagens específicas da Fusão por Indução a Vácuo (VIM)? Obtenha Pureza e Controle Superior do Material

- Quais indústrias se beneficiam do tratamento térmico por indução e por quê? Aumente a Eficiência e a Durabilidade na Metalurgia