Em resumo, os fornos de fusão por indução são uma tecnologia fundamental em quase todos os setores que exigem a fusão precisa de metais. Seu uso é generalizado em fundições de metais, manufatura aeroespacial e automotiva, refino de metais preciosos para joias e operações de reciclagem de metais em grande escala, devido ao seu controle, velocidade e eficiência incomparáveis.

A razão central para sua ampla adoção não é apenas que eles fundem metal, mas *como* eles o fazem. Os fornos de indução oferecem controle superior sobre a temperatura e a química, resultando em metais de maior pureza e qualidade, essenciais para aplicações de alto desempenho e alto valor.

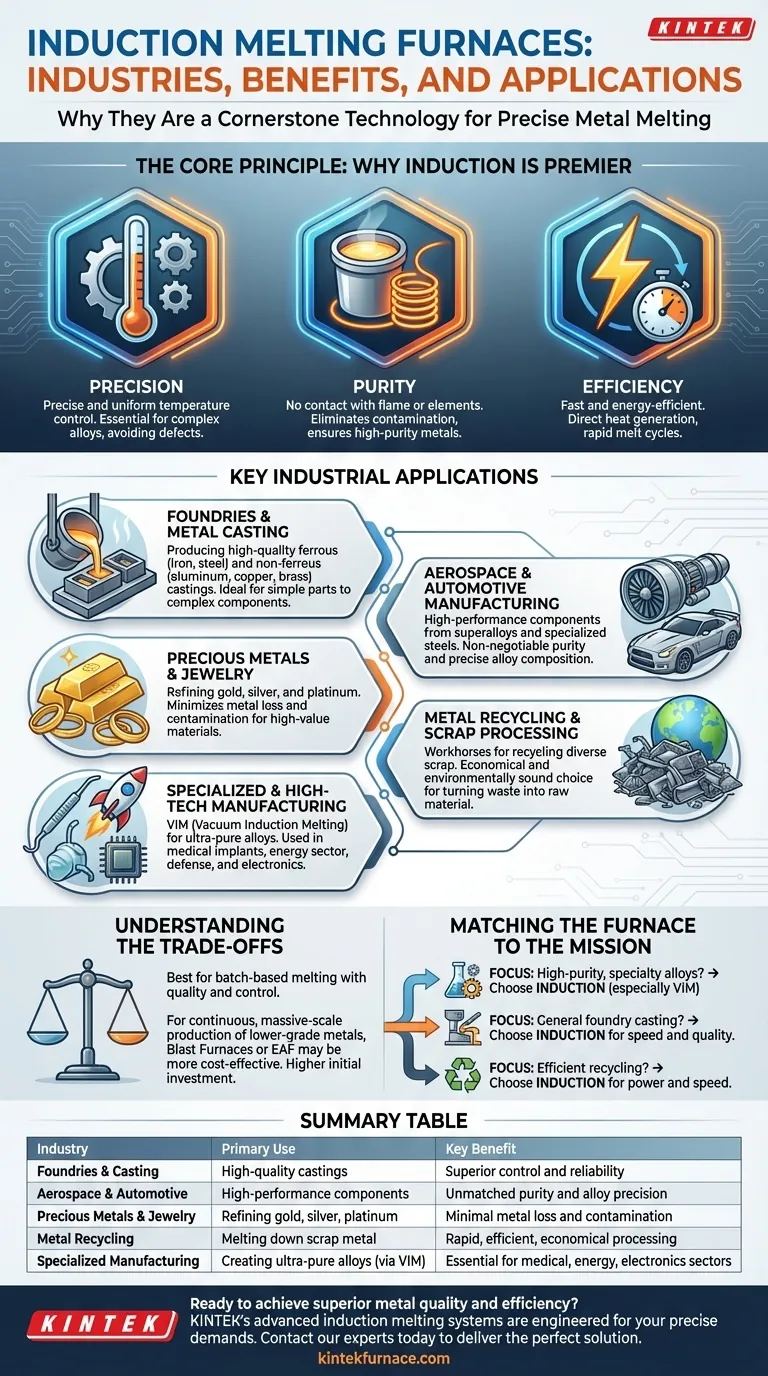

O Princípio Central: Por Que a Indução é uma Tecnologia de Fusão de Primeira Linha

Antes de listar os setores, é crucial entender *por que* essa tecnologia é tão valorizada. Ao contrário dos fornos tradicionais a combustível, um forno de indução usa um campo eletromagnético para gerar calor diretamente dentro do próprio metal. Essa diferença fundamental oferece três vantagens principais.

A Vantagem da Precisão

O processo eletromagnético permite um controle de temperatura extremamente preciso e uniforme. Isso é fundamental ao trabalhar com ligas complexas, onde pequenas variações de temperatura podem arruinar todo o lote, levando a defeitos e falha do material.

A Vantagem da Pureza

Como o calor é gerado dentro do metal, não há contato com uma chama ou elemento de aquecimento. Isso elimina a contaminação por subprodutos da combustão, garantindo a produção de metais e ligas de pureza muito elevada.

A Vantagem da Eficiência

A fusão por indução é excepcionalmente rápida e energeticamente eficiente. O calor é gerado instantânea e diretamente onde é necessário, minimizando a perda térmica para o ambiente circundante e permitindo ciclos de fusão rápidos que aumentam a produtividade.

Principais Aplicações Industriais: Do Metal Bruto a Componentes Avançados

Essas vantagens tornam os fornos de indução a escolha preferida em um espectro de setores, cada um aproveitando um benefício específico da tecnologia.

Fundições e Fundição de Metais

Esta é a aplicação mais fundamental. Tanto as fundições ferrosas (ferro e aço) quanto as fundições não ferrosas (alumínio, cobre, latão) dependem de fornos de indução para produzir peças fundidas de alta qualidade. Sua confiabilidade e controle os tornam ideais para criar desde peças simples até componentes industriais complexos.

Manufatura Aeroespacial e Automotiva

Esses setores de alto risco exigem materiais que funcionem perfeitamente sob estresse extremo. Fornos de indução são usados para produzir componentes de motor de alto desempenho, pás de turbina e outras peças críticas a partir de superligas e aços especializados. A pureza e a composição exata da liga alcançadas são inegociáveis.

Metais Preciosos e Joalheria

Ao fundir ouro, prata e platina, minimizar a perda de metal e garantir pureza absoluta é fundamental. O processo de fusão limpo e contido de um forno de indução é perfeitamente adequado para esses materiais de alto valor, prevenindo perdas e contaminação.

Reciclagem de Metais e Processamento de Sucata

Fornos de indução são pilares na indústria de reciclagem. Sua capacidade de fundir rápida e eficientemente uma ampla variedade de sucata metálica — desde carros triturados até latas de alumínio — os torna uma escolha economicamente e ambientalmente sólida para transformar resíduos de volta em matéria-prima valiosa.

Manufatura Especializada e de Alta Tecnologia

Em setores avançados, versões especializadas dessa tecnologia são usadas. Fornos de fusão por indução a vácuo (VIM) operam a vácuo para produzir as ligas ultra-puras exigidas para:

- Indústria médica: Criação de instrumentos cirúrgicos e implantes biocompatíveis.

- Setor de energia: Forjamento de componentes para equipamentos de geração de energia.

- Defesa e Eletrônicos: Produção de superligas para foguetes, mísseis e peças eletrônicas sensíveis.

Entendendo os Compromissos

Apesar de seus inúmeros benefícios, os fornos de indução não são uma solução universal. Sua principal força reside na fusão baseada em lotes, onde a qualidade e o controle são os principais impulsionadores.

Para a produção contínua e em grande escala de metais de menor grau, como aço básico para construção, um alto-forno ou um forno a arco elétrico (EAF) é frequentemente mais econômico. O investimento de capital inicial para um grande sistema de forno de indução também pode ser maior do que para algumas alternativas tradicionais. A escolha depende inteiramente da escala, velocidade e qualidade final do metal exigidos.

Combinando o Forno com a Missão

Sua escolha de tecnologia de fusão é ditada pelo seu objetivo final. Um forno de indução é um investimento em qualidade e precisão.

- Se seu foco principal são ligas de alta pureza ou especiais: Um forno de indução, particularmente um modelo a vácuo, é o padrão da indústria para aeroespacial, médico e eletrônicos.

- Se seu foco principal é a fundição geral: Um forno de indução oferece a velocidade, flexibilidade e controle de qualidade necessários para fundição ferrosa e não ferrosa competitiva.

- Se seu foco principal é a reciclagem eficiente: Um forno de indução oferece a potência e a velocidade para converter lucrativamente sucata metálica diversa em material reutilizável.

Em última análise, o forno de indução é uma ferramenta que capacita os setores a transformar metal bruto ou reciclado em produtos altamente projetados e de alto valor com confiança.

Tabela de Resumo:

| Setor | Uso Principal | Benefício Chave |

|---|---|---|

| Fundições e Fundição de Metais | Produção de peças fundidas de alta qualidade | Controle e confiabilidade superiores |

| Aeroespacial e Automotivo | Manufatura de componentes de alto desempenho | Pureza e precisão de liga inigualáveis |

| Metais Preciosos e Joalheria | Refino de ouro, prata, platina | Perda mínima de metal e contaminação |

| Reciclagem de Metais | Fusão de sucata metálica | Processamento rápido, eficiente e econômico |

| Manufatura Especializada | Criação de ligas ultra-puras (via VIM) | Essencial para os setores médico, de energia e eletrônicos |

Pronto para alcançar qualidade e eficiência superiores de metal?

As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos robustos sistemas de fusão por indução, são projetadas para atender às demandas precisas do seu setor. Alavancando P&D excepcional e fabricação interna, fornecemos o controle e a pureza de que você precisa para aplicações de alto desempenho.

Contate nossos especialistas hoje mesmo para discutir como nossas capacidades de personalização profunda podem fornecer a solução de fusão perfeita para suas necessidades exclusivas.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores