Em sua essência, o tratamento térmico por indução é indispensável para indústrias que dependem da produção em alto volume de componentes metálicos fortes, duráveis e resistentes ao desgaste. Isso o torna uma tecnologia fundamental em setores como manufatura automotiva, máquinas de construção e petroquímica, onde a precisão, velocidade e qualidade do processo de tratamento térmico impactam diretamente a confiabilidade e o desempenho do produto.

O verdadeiro valor do aquecimento por indução reside em seu controle. Ao usar um campo eletromagnético para gerar calor rápido, direcionado e repetível diretamente dentro de uma peça, ele permite que os fabricantes criem componentes mais fortes com consistência e eficiência operacional inigualáveis.

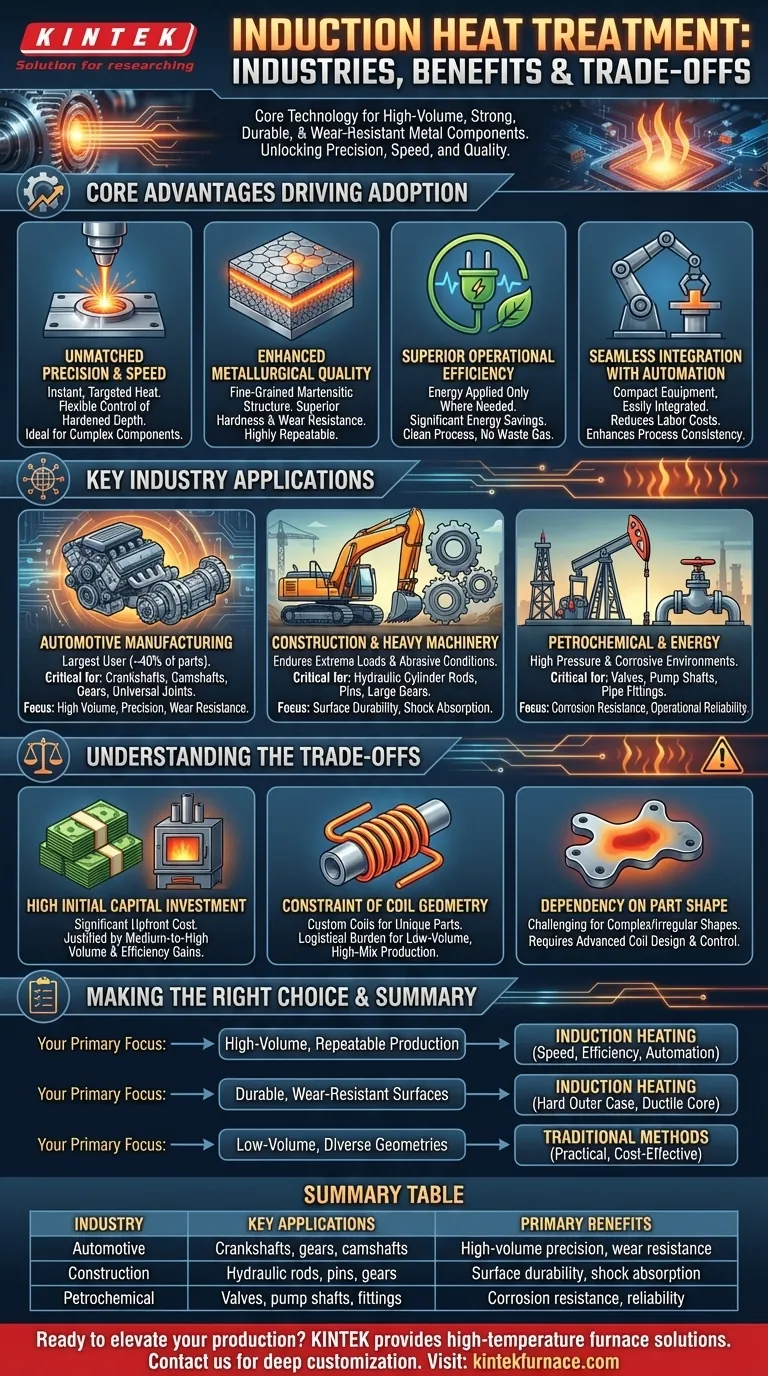

As Principais Vantagens Que Impulsionam a Adoção

O uso generalizado do tratamento térmico por indução não é acidental. É impulsionado por uma combinação única de benefícios metalúrgicos e operacionais que os métodos tradicionais baseados em forno não conseguem igualar.

Precisão e Velocidade Inigualáveis

O aquecimento por indução gera calor dentro da própria peça de trabalho através de um campo magnético alternado. Este processo é quase instantâneo e pode ser confinado a áreas muito específicas de uma peça.

Isso permite um controle preciso sobre quais seções são endurecidas e até que profundidade, um nível de flexibilidade crucial para componentes complexos.

Qualidade Metalúrgica Aprimorada

Os ciclos rápidos de aquecimento e têmpera característicos do tratamento por indução produzem uma microestrutura martensítica de grão muito fino no aço. Isso resulta em dureza superior e excepcional resistência ao desgaste na superfície.

É por isso que é o método preferido para peças como engrenagens, eixos e rolamentos, que exigem uma superfície dura e durável para lidar com o atrito e um núcleo mais macio e dúctil para absorver o choque. O processo é altamente repetível, garantindo qualidade estável do produto em milhões de peças.

Eficiência Operacional Superior

Ao contrário de um forno que deve aquecer toda a câmara, o aquecimento por indução aplica energia apenas onde é necessário. Isso resulta em economia significativa de energia.

Além disso, como depende da eletricidade e não da combustão, o processo é limpo, não produzindo fumaça ou gases residuais. Isso melhora drasticamente as condições de trabalho e simplifica a conformidade ambiental.

Integração Perfeita com a Automação

O equipamento para aquecimento por indução é compacto e se presta perfeitamente à automação. As bobinas de indução podem ser facilmente integradas em células de produção e linhas de montagem, gerenciadas por robótica e PLCs.

Isso não apenas reduz os custos de mão de obra, mas também aumenta ainda mais a consistência do processo, eliminando as variáveis da operação humana.

Principais Aplicações Industriais

Embora os princípios sejam universais, certas indústrias aproveitam esses benefícios mais do que outras devido às suas demandas específicas de produção.

Manufatura Automotiva

A indústria automotiva é a maior usuária de aquecimento por indução. Estima-se que aproximadamente 40% de todas as peças automotivas passam por alguma forma de tratamento por indução.

Componentes críticos como virabrequins, eixos de comando, engrenagens, juntas universais e semi-eixos dependem do endurecimento por indução para suportar as imensas e contínuas tensões da transmissão e do motor de um veículo. O alto volume e os rigorosos requisitos de qualidade deste setor tornam a indução uma opção ideal.

Máquinas de Construção e Pesadas

Componentes para equipamentos de construção, como escavadeiras, tratores e guindastes, devem suportar cargas extremas e condições abrasivas.

O endurecimento por indução proporciona a durabilidade superficial necessária para peças como hastes de cilindros hidráulicos, pinos e engrenagens grandes, prevenindo o desgaste e a falha prematuros em campo.

Petroquímica e Energia

Nos setores petroquímico e de energia, componentes como válvulas, eixos de bombas e acessórios de tubulação devem operar de forma confiável sob alta pressão e em ambientes corrosivos.

O aquecimento por indução é usado para endurecer seletivamente superfícies críticas, aumentando sua resistência ao desgaste e à corrosão sem comprometer a resistência e integridade geral da peça.

Entendendo as Compensações

Apesar de suas muitas vantagens, o aquecimento por indução não é uma solução universal. É importante reconhecer suas limitações para tomar uma decisão informada.

Alto Investimento Inicial de Capital

As fontes de energia, as bobinas de indução projetadas sob medida e os sistemas de manuseio automatizados representam um custo inicial significativo em comparação com um forno de convecção simples.

Este investimento é tipicamente justificado apenas para produções de médio a alto volume, onde os ganhos em velocidade e eficiência energética proporcionam um retorno claro.

A Restrição da Geometria da Bobina

A bobina de indução, que cria o campo magnético, deve ser cuidadosamente projetada e moldada para corresponder à geometria da peça para um aquecimento eficaz.

Isso significa que cada peça única geralmente requer sua própria bobina personalizada. Para ambientes de produção de baixo volume e alta mistura, isso pode se tornar um ônus logístico e financeiro.

Dependência da Forma da Peça

Embora excelente para peças cilíndricas ou relativamente uniformes, alcançar um aquecimento uniforme em formas altamente complexas ou irregulares pode ser desafiador. Seções finas podem superaquecer, enquanto seções grossas permanecem muito frias, exigindo design avançado da bobina e controle do processo.

Tomando a Decisão Certa para o Seu Objetivo

Selecionar o método correto de tratamento térmico exige alinhar os pontos fortes da tecnologia com seu objetivo principal.

- Se o seu foco principal é a produção de alto volume e repetível: O aquecimento por indução é a escolha superior devido à sua velocidade inigualável, eficiência energética e adequação para automação.

- Se o seu foco principal é criar superfícies duráveis e resistentes ao desgaste: Este método se destaca na criação de uma camada externa dura, mantendo um núcleo dúctil, tornando-o perfeito para peças como engrenagens, eixos e rolamentos.

- Se o seu foco principal é o trabalho de baixo volume ou o tratamento de geometrias de peças diversas: O alto custo inicial e a necessidade de bobinas específicas para cada peça podem tornar os métodos tradicionais baseados em forno uma solução mais prática e econômica.

Ao combinar os benefícios exclusivos do aquecimento por indução com seus objetivos de produção específicos, você pode obter ganhos significativos em qualidade, eficiência e confiabilidade de componentes a longo prazo.

Tabela Resumo:

| Indústria | Aplicações Chave | Principais Benefícios |

|---|---|---|

| Automotiva | Virabrequins, engrenagens, eixos de comando | Precisão em alto volume, resistência ao desgaste |

| Construção | Hastes hidráulicas, pinos, engrenagens | Durabilidade superficial, absorção de choque |

| Petroquímica | Válvulas, eixos de bombas, conexões | Resistência à corrosão, confiabilidade operacional |

Pronto para elevar sua produção com soluções avançadas de tratamento térmico? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de customização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, proporcionando maior eficiência, durabilidade e economia de custos. Entre em contato conosco hoje para discutir como podemos adaptar nossas soluções para as necessidades da sua indústria!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo