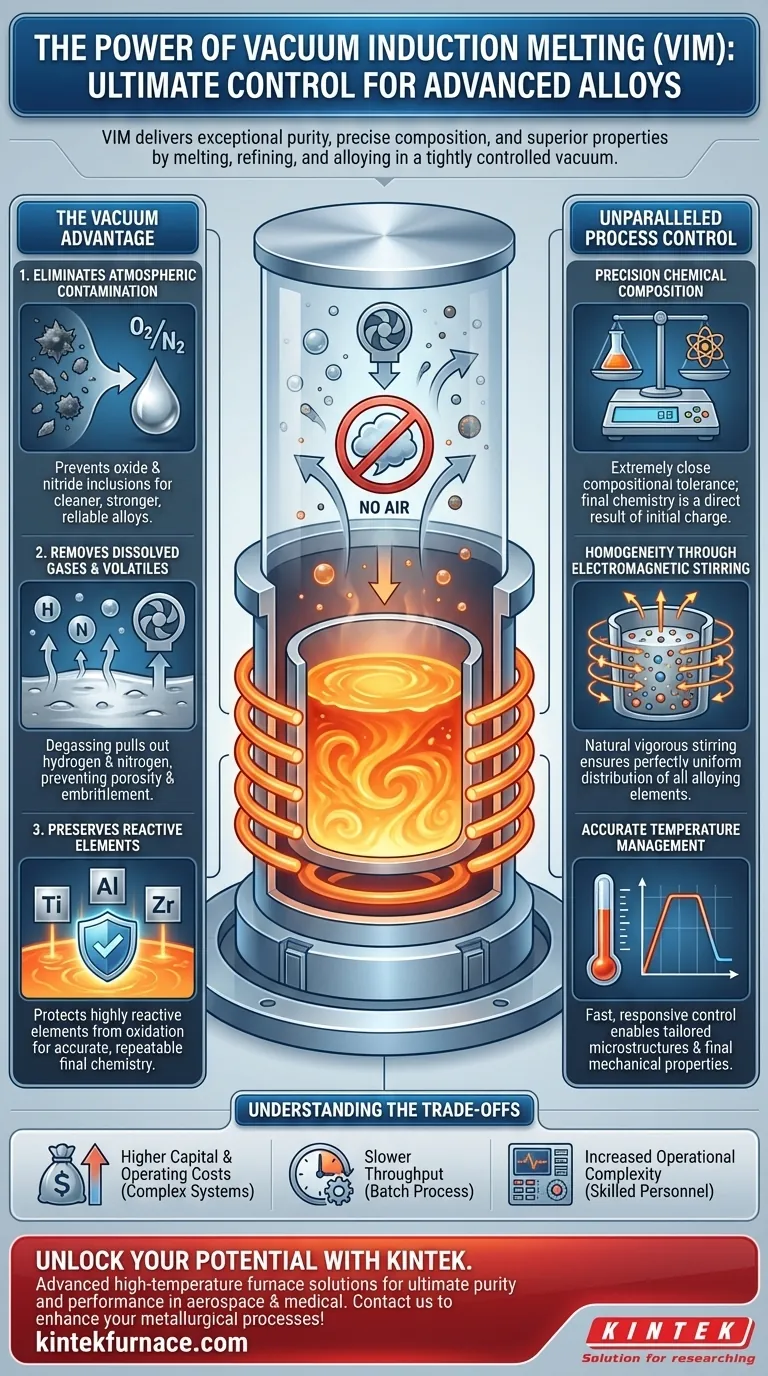

Essencialmente, a Fusão por Indução a Vácuo (VIM) visa alcançar o controle final sobre o processo metalúrgico. Ao realizar a fusão, refino e liga em vácuo rigorosamente controlado, a VIM fornece pureza de material excepcional, composição química precisa e propriedades mecânicas superiores que são inatingíveis com técnicas convencionais de fusão ao ar.

A vantagem fundamental da VIM não é apenas fundir o metal, mas refiná-lo. Ao remover a atmosfera reativa, o processo elimina a principal fonte de contaminação — o ar —, resultando em ligas de alto desempenho mais limpas, mais fortes e mais confiáveis.

A Fundação da VIM: Por Que o Vácuo é Tudo

O "vácuo" na VIM é o ingrediente ativo que possibilita seus benefícios mais críticos. Ao remover o ar e reduzir a pressão geral, todo o ambiente é transformado para favorecer a pureza do material.

Eliminando a Contaminação Atmosférica

Na fusão convencional, o metal fundido reage agressivamente com o oxigênio e o nitrogênio do ar. Essa reação forma inclusões não metálicas, como óxidos e nitretos.

Essas inclusões atuam como pontos de estresse microscópicos no material final, degradando significativamente sua vida útil à fadiga, ductilidade e desempenho geral. A VIM remove fisicamente a atmosfera, impedindo que essas reações prejudiciais ocorram.

Removendo Gases Dissolvidos e Voláteis

O ambiente de baixa pressão de um vácuo retira ativamente gases dissolvidos, como hidrogênio e nitrogênio, do metal fundido. Essa ação de desgaseificação é crucial para prevenir defeitos como porosidade e fragilização por hidrogênio.

Além disso, o vácuo ajuda a remover elementos indesejados de impureza com baixa pressão de vapor, refinando ainda mais a liga para um estado ultrapuro.

Preservando Elementos de Liga Reativos

Muitas ligas avançadas dependem de elementos altamente reativos, como titânio, alumínio e zircônio, para alcançar suas propriedades desejadas.

Em uma fusão ao ar, esses elementos caros seriam rapidamente perdidos por oxidação. A VIM os protege, garantindo que permaneçam na fusão para desempenhar sua função. Isso resulta em uma química de liga final extremamente precisa e repetível, lote após lote.

O Poder do Controle de Processo Incomparável

Além do vácuo em si, o processo VIM oferece múltiplas camadas de controle que são essenciais para produzir materiais com especificações exatas.

Precisão Sobre a Composição Química

A VIM permite a criação de ligas com tolerância composicional extremamente estreita. Como não há contaminação da atmosfera ou dos eletrodos (como visto na fusão a arco), a química final é um resultado direto dos materiais de carga iniciais.

Este nível de precisão é inegociável para aplicações aeroespaciais, médicas e eletrônicas, onde mesmo pequenos desvios podem levar à falha.

Homogeneidade Através da Agitação Eletromagnética

O processo de aquecimento por indução cria um campo eletromagnético natural que agita vigorosamente o banho fundido. Essa ação de agitação inerente garante que todos os elementos de liga sejam distribuídos de maneira perfeitamente uniforme.

O resultado é uma fusão completamente homogênea, livre de segregação química, o que garante propriedades de material consistentes em todo o componente final.

Gerenciamento Preciso de Temperatura

O aquecimento por indução é incrivelmente rápido, eficiente e responsivo. A temperatura pode ser controlada com extrema precisão, permitindo que os metalúrgicos executem perfis térmicos específicos.

Esse controle, combinado com capacidades de resfriamento rápido, permite a criação de microestruturas personalizadas, que ditam diretamente as propriedades mecânicas finais do material.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a VIM não é a solução universal para todas as necessidades de fusão. Suas vantagens vêm com considerações específicas.

Custos de Capital e Operacionais Mais Elevados

Os fornos VIM são sistemas complexos que exigem um investimento de capital significativo. A necessidade de câmaras de vácuo robustas, sistemas de bombeamento de alta capacidade e controles sofisticados os torna mais caros para adquirir e manter do que fornos de fusão ao ar padrão.

Rendimento Mais Lento para Materiais a Granel

A VIM é inerentemente um processo em batelada (batch). O tempo necessário para evacuar a câmara, fundir, refinar e fundir um lote torna seu tempo de ciclo mais longo do que os métodos de fusão contínua ou semicontínua.

Para metais commodities de alto volume e baixa margem, esse rendimento menor pode tornar a VIM economicamente menos viável.

Complexidade Operacional Aumentada

Operar um forno VIM requer pessoal altamente qualificado. Gerenciar os sistemas de vácuo, os controles de processo e os protocolos de segurança é mais exigente do que operar um simples forno de indução ou arco no ar.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da VIM é uma decisão impulsionada pelos requisitos de uso final do material.

- Se o seu foco principal é a pureza e o desempenho máximos do material: Para aplicações como pás de turbina aeroespacial ou implantes médicos onde a falha não é uma opção, a VIM é o padrão da indústria.

- Se o seu foco principal é a criação de superligas complexas e reativas: A capacidade da VIM de proteger elementos de liga sensíveis e alcançar metas químicas precisas é sua força definidora.

- Se o seu foco principal é a produção de alto volume de aço ou alumínio de grau padrão: O custo, a complexidade e a natureza em batelada da VIM são provavelmente proibitivos; outras tecnologias de fusão são mais econômicas.

Em última análise, escolher a VIM é um investimento na integridade do material, garantindo que as propriedades do produto final sejam definidas pelo projeto, e não pela contaminação.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Elimina Contaminação Atmosférica | Previne a formação de óxidos e nitretos para ligas mais limpas e fortes. |

| Remove Gases Dissolvidos | Reduz a porosidade e a fragilização por hidrogênio através da desgaseificação. |

| Preserva Elementos Reativos | Protege elementos como titânio e alumínio da perda por oxidação. |

| Garante Homogeneidade | Usa agitação eletromagnética para distribuição uniforme da liga. |

| Fornece Controle Preciso de Temperatura | Permite microestruturas e propriedades mecânicas personalizadas. |

Desbloqueie todo o potencial de seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos a Vácuo e com Atmosfera, incluindo sistemas especializados para Fusão por Indução a Vácuo, para fornecer pureza superior, controle preciso e desempenho confiável para indústrias como aeroespacial e médica. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas