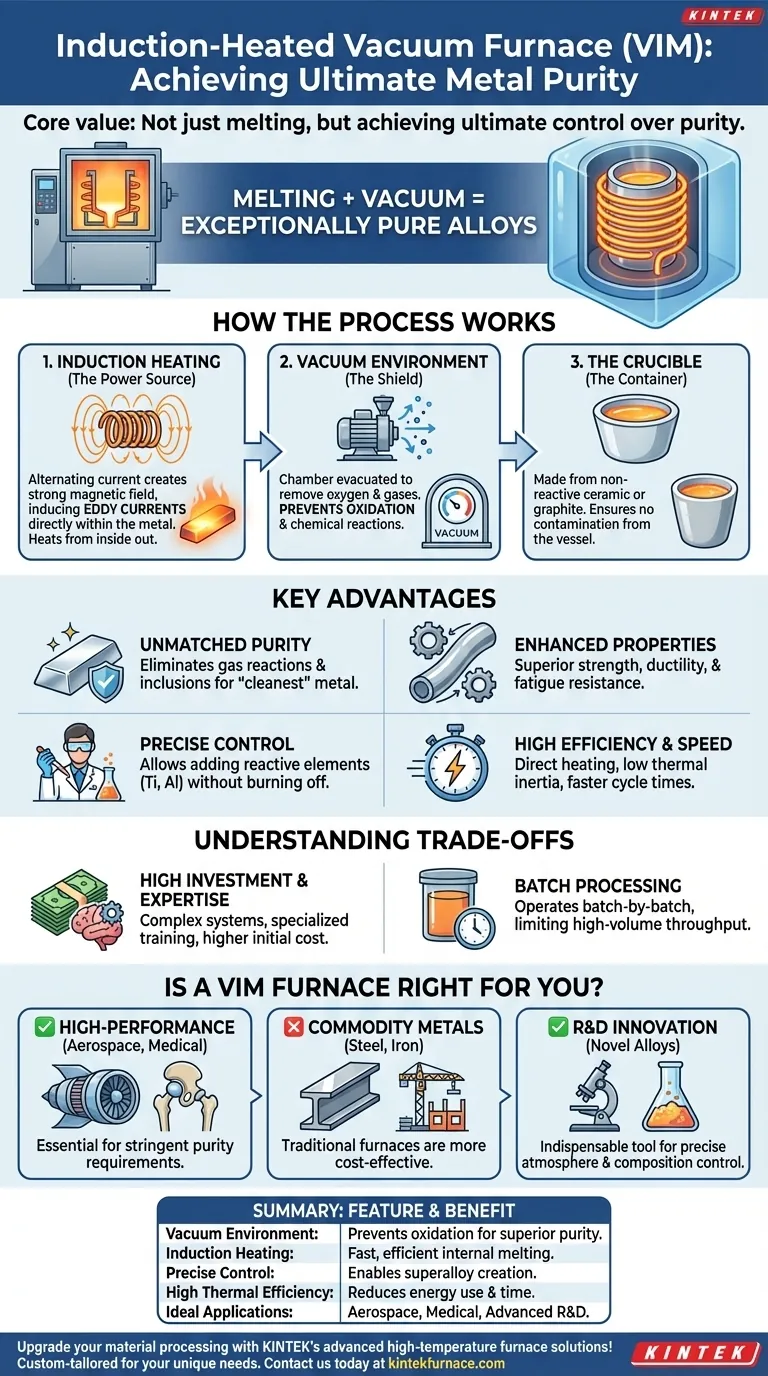

Um forno a vácuo com aquecimento por indução, frequentemente chamado de forno de Fusão por Indução a Vácuo (VIM), é um sistema altamente controlado que usa correntes eletromagnéticas para fundir metais dentro de um vácuo. Seu propósito principal é produzir ligas excepcionalmente puras e de alto desempenho, eliminando completamente o risco de oxidação e contaminação atmosférica que ocorre durante a fusão convencional.

O valor central desta tecnologia não é meramente fundir metal, mas sim alcançar o controle máximo sobre sua pureza. Ao combinar o aquecimento por indução limpo com um vácuo, esses fornos criam materiais com propriedades impossíveis de se obter em um ambiente de ar aberto.

Como o Processo Alcança Pureza Superior

O projeto de um forno VIM é projetado em torno de um objetivo central: isolar o metal de quaisquer contaminantes potenciais durante seu estado fundido mais vulnerável.

O Princípio do Aquecimento por Indução

O processo começa com uma bobina de indução potente. Quando uma corrente elétrica alternada flui através desta bobina, ela gera um campo magnético forte e em rápida mudança.

Este campo magnético penetra na carga metálica colocada dentro de um cadinho. Ele induz correntes elétricas poderosas — conhecidas como correntes parasitas (eddy currents) — diretamente dentro do próprio metal.

A resistência elétrica natural do metal faz com que essas correntes parasitas gerem calor intenso, fundindo o material de dentro para fora, sem qualquer chama externa ou elemento de aquecimento.

O Papel Crítico do Vácuo

Toda esta operação ocorre dentro de uma câmara selada e robusta. Bombas de alta capacidade evacuam quase todo o ar desta câmara antes que o processo de fusão comece.

Ao remover oxigênio, nitrogênio e outros gases atmosféricos, o vácuo previne reações químicas com o metal fundido. Isso interrompe completamente a formação de óxidos e outras impurezas que enfraquecem o produto final.

O Cadinho: O Recipiente de Contenção

O metal fundido é mantido dentro de um cadinho, que é tipicamente feito de um material cerâmico ou grafite não reativo. Isso garante que o próprio cadinho não contamine a fusão de alta pureza.

Principais Vantagens da Fusão por Indução a Vácuo

A combinação de um ambiente a vácuo e aquecimento por indução limpo oferece várias vantagens distintas em relação às tecnologias de fornos tradicionais.

Pureza de Material Incomparável

Ao eliminar reações gasosas e permitir a remoção de gases dissolvidos da fusão, os fornos VIM produzem o metal "mais limpo" possível. Isso é fundamental para aplicações de alto desempenho.

Propriedades Mecânicas Aprimoradas

A ausência de inclusões de óxido e porosidade gasosa resulta em ligas com resistência superior, ductilidade e resistência à fadiga. A estrutura interna do material é mais uniforme e sã.

Controle Preciso da Composição

O ambiente a vácuo permite que metalúrgicos adicionem elementos de liga altamente reativos, como titânio e alumínio, sem que estes queimem ao entrar em contato com o ar. Isso possibilita a criação de complexas superligas definidas com precisão.

Alta Eficiência Térmica e Velocidade

O aquecimento por indução é incrivelmente eficiente porque aquece o metal diretamente. O forno tem baixa inércia térmica, o que significa que ele pode aquecer e resfriar rapidamente, resultando em tempos de ciclo mais rápidos e menor consumo de energia em comparação com fornos forrados com refratários.

Entendendo as Desvantagens

Embora poderosa, a tecnologia VIM é uma solução especializada com considerações específicas.

Alto Investimento de Capital

A complexidade dos sistemas de indução de alta potência e as robustas câmaras e bombas de vácuo tornam esses fornos significativamente mais caros do que seus equivalentes atmosféricos.

Experiência Operacional Necessária

Operar e manter um forno VIM requer treinamento especializado. Gerenciar os sistemas de vácuo, controles complexos e protocolos de segurança é muito mais exigente do que operar um simples forno de fusão a ar.

Rendimento de Processamento em Lotes

A maioria dos fornos VIM opera em base lote por lote. Embora ideal para materiais de alto valor, isso pode limitar o volume total de produção em comparação com os métodos de fusão e vazamento contínuos usados para metais de commodity.

Um Forno a Vácuo por Indução é Adequado para o Seu Objetivo?

A decisão de usar esta tecnologia depende inteiramente da qualidade exigida do produto final.

- Se o seu foco principal é produzir superligas, implantes médicos ou componentes aeroespaciais: Esta tecnologia é essencial. É frequentemente a única maneira de atender aos rigorosos requisitos de pureza e desempenho para essas aplicações críticas.

- Se o seu foco principal é a fusão de alto volume de metais comuns como aço ou ferro: Um forno a arco tradicional ou um cupola é muito mais econômico, pois a pureza extrema de um forno VIM é desnecessária.

- Se o seu foco principal é a pesquisa e desenvolvimento de novas ligas: O controle preciso sobre a atmosfera e a composição torna um forno VIM em escala laboratorial uma ferramenta indispensável para a inovação de materiais.

Em última análise, escolher um forno de indução a vácuo é uma decisão estratégica para priorizar a perfeição do material sobre todas as outras considerações.

Tabela de Resumo:

| Recurso | Benefício |

|---|---|

| Ambiente a Vácuo | Previne oxidação e contaminação por gás para pureza superior |

| Aquecimento por Indução | Permite fusão rápida e eficiente de dentro para fora |

| Controle Preciso de Composição | Permite a adição de elementos reativos para superligas |

| Alta Eficiência Térmica | Reduz o consumo de energia e os tempos de ciclo |

| Aplicações Ideais | Aeroespacial, implantes médicos e P&D avançado |

Atualize seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos a vácuo com aquecimento por indução personalizados, incluindo nossos Fornos de Mufa, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando pureza e desempenho inigualáveis para superligas, dispositivos médicos e componentes aeroespaciais. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus resultados e eficiência!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem