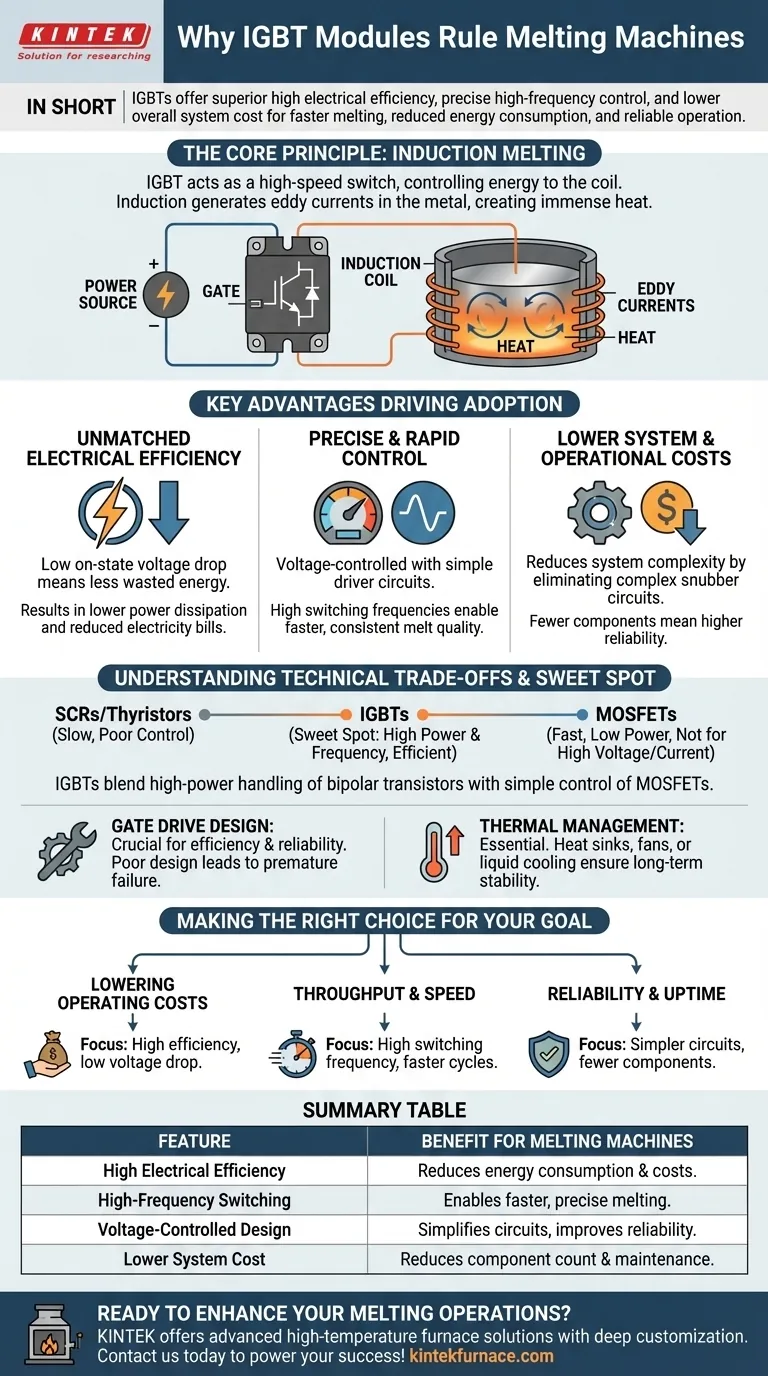

Em resumo, os módulos IGBT (Transistor Bipolar de Porta Isolada) são preferidos em máquinas de fusão modernas porque oferecem uma combinação superior de alta eficiência elétrica, controle preciso de alta frequência e menor custo geral do sistema. Isso permite uma fusão mais rápida, menor consumo de energia e operação mais confiável em comparação com tecnologias mais antigas.

A razão central para o domínio dos IGBTs é que eles combinam de forma única as capacidades de manuseio de alta corrente e alta tensão de transistores bipolares mais antigos com o controle simples e de baixa potência dos MOSFETs, criando o interruptor ideal para aquecimento por indução de alta potência.

O Princípio Central: Como os IGBTs Alimentam a Fusão por Indução

Para entender por que os IGBTs são o componente de escolha, devemos primeiro analisar como funciona um forno de indução e o papel crítico que desempenha o componente de chaveamento de energia.

Transformando Eletricidade em Calor

Um forno de indução não usa um elemento de aquecimento tradicional. Em vez disso, ele usa uma bobina de alta potência para gerar um campo magnético poderoso e em rápida mudança.

Quando um material condutor, como aço ou alumínio, é colocado dentro deste campo, ele induz fortes correntes elétricas dentro do próprio metal, conhecidas como correntes parasitas (eddy currents). A resistência elétrica do próprio metal faz com que essas correntes gerem imenso calor, derretendo-o de dentro para fora.

O Papel do IGBT como Interruptor de Alta Velocidade

Todo o processo depende de um dispositivo que possa ligar e desligar enormes quantidades de corrente elétrica milhares de vezes por segundo para criar o campo magnético alternado. Este é o trabalho do módulo IGBT.

O IGBT atua como um interruptor eletrônico incrivelmente rápido e robusto, controlando com precisão o fluxo de energia para a bobina de indução. Seu desempenho dita diretamente a eficiência e o controle de todo o processo de fusão.

Principais Vantagens que Impulsionam a Adoção de IGBTs

As características dos IGBTs se traduzem diretamente em benefícios operacionais e financeiros tangíveis, tornando-os o padrão da indústria em relação a tecnologias mais antigas, como SCRs (Retificadores Controlados por Silício).

Eficiência Elétrica Incomparável

O objetivo principal de qualquer forno é transformar eletricidade em calor com desperdício mínimo. Os IGBTs se destacam nisso devido à sua baixa queda de tensão no estado ligado.

Isso significa que, quando o interruptor IGBT está "ligado", ele apresenta muito pouca resistência à alta corrente que flui através dele. Isso resulta em uma dissipação de energia muito baixa, o que significa que menos energia é desperdiçada como calor dentro do gabinete de controle e mais é entregue ao metal.

Controle Preciso e Rápido

Os IGBTs são dispositivos controlados por tensão. Isso significa que eles exigem muito pouca energia para serem ligados ou desligados, o que simplifica os circuitos de acionamento (driver circuits) necessários para controlá-los. Circuitos mais simples são inerentemente mais confiáveis e menos caros.

Além disso, os IGBTs podem operar em frequências de chaveamento muito altas. Essa velocidade permite um controle mais fino e responsivo sobre o processo de aquecimento, possibilitando uma qualidade de fusão mais consistente e tempos de ciclo mais rápidos.

Custos Operacionais e do Sistema Mais Baixos

As vantagens técnicas dos IGBTs levam diretamente a um menor custo total de propriedade.

Maior eficiência significa contas de eletricidade mais baixas para cada tonelada de metal fundido. A capacidade de operar sem complexos circuitos de amortecimento (snubber circuits) (que eram necessários para proteger componentes mais antigos e mais lentos) reduz a complexidade do sistema, a contagem de componentes e os potenciais pontos de falha.

Compreendendo os Compromissos Técnicos

Embora os IGBTs sejam a escolha superior para esta aplicação, é importante entender onde eles se encaixam no cenário da eletrônica de potência. Nenhum componente é perfeito para todos os cenários.

Por Que Não Outros Transistores?

Tecnologias mais antigas, como SCRs ou tiristores, são robustas, mas muito lentas e difíceis de desligar, oferecendo controle de processo deficiente.

Por outro lado, os MOSFETs são extremamente rápidos, mas geralmente não conseguem lidar com as tensões e correntes muito altas exigidas por grandes fornos de fusão industriais com a mesma eficácia que os IGBTs. O IGBT ocupa um "ponto ideal" de alta potência e capacidade de alta frequência.

A Importância do Projeto do Acionamento de Porta (Gate Drive)

Embora os circuitos de acionamento para IGBTs sejam mais simples do que para tecnologias mais antigas, seu projeto ainda é crítico. Um acionamento de porta mal projetado pode levar a um chaveamento ineficiente, estresse elétrico aumentado e falha prematura do módulo IGBT. A implementação adequada é fundamental para liberar todo o seu potencial.

O Gerenciamento Térmico Ainda é Fundamental

Mesmo com alta eficiência, a pequena porcentagem de energia perdida como calor dentro do módulo IGBT é significativa em sistemas de alta potência. O gerenciamento térmico eficaz — usando dissipadores de calor, ventiladores ou resfriamento líquido — é inegociável para garantir confiabilidade a longo prazo e desempenho estável em uma ampla faixa de temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar ou atualizar para sistemas baseados em IGBT depende do seu principal fator operacional.

- Se o seu foco principal é reduzir custos operacionais: A alta eficiência resultante de uma baixa queda de tensão no estado ligado é a principal característica, pois reduz diretamente o seu consumo de quilowatt-hora.

- Se o seu foco principal é rendimento e velocidade: A alta frequência de chaveamento é sua principal vantagem, permitindo a entrega de energia rápida e precisa para alcançar ciclos de fusão mais rápidos.

- Se o seu foco principal é confiabilidade e tempo de atividade: Os circuitos de acionamento mais simples, controlados por tensão, e a eliminação de circuitos de amortecimento reduzem a complexidade do sistema e os pontos comuns de falha.

Em última análise, os IGBTs capacitam os operadores de fornos com um nível de eficiência e controle que melhora diretamente o resultado final.

Tabela de Resumo:

| Característica | Benefício para Máquinas de Fusão |

|---|---|

| Alta Eficiência Elétrica | Reduz o consumo de energia e os custos operacionais. |

| Chaveamento de Alta Frequência | Permite ciclos de fusão mais rápidos e precisos. |

| Design Controlado por Tensão | Simplifica os circuitos de acionamento, melhorando a confiabilidade. |

| Menor Custo do Sistema | Reduz a contagem de componentes e as necessidades de manutenção. |

Pronto para aprimorar suas operações de fusão com soluções térmicas avançadas?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufa, Tubo e Rotativos, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Se o seu foco é reduzir custos operacionais, aumentar o rendimento ou maximizar o tempo de atividade, nossa experiência pode ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas