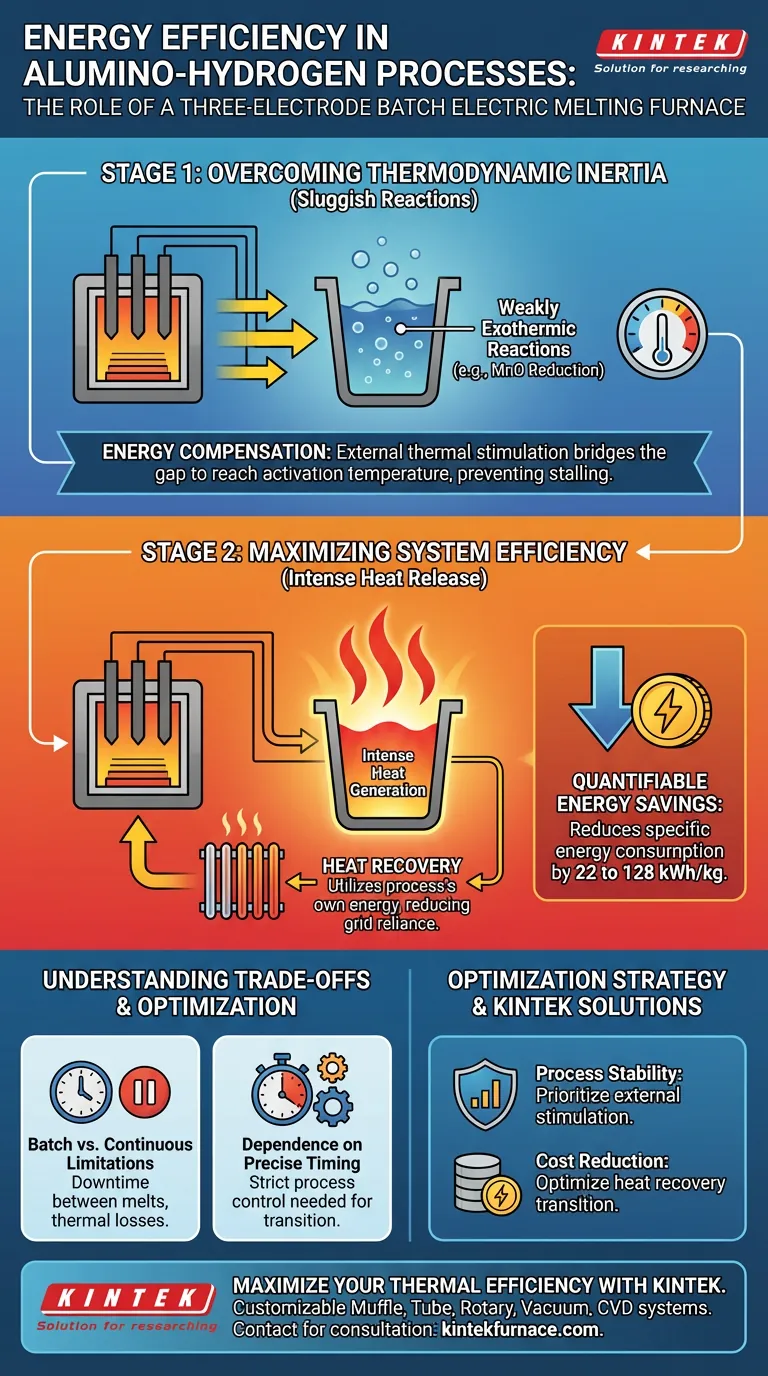

Um forno de fusão elétrico em batelada de três eletrodos atua como uma ponte térmica crítica, fornecendo energia externa quando as reações químicas são insuficientes para se sustentarem. Especificamente, ele compensa a baixa liberação de calor durante a redução inicial de óxidos, reduzindo em última análise o consumo específico de energia em 22 a 128 kWh por quilograma de produto.

Ponto Principal: O forno não apenas funde o material; ele equilibra ativamente as ineficiências termodinâmicas do processo alumino-hidrogênio, iniciando reações fracamente exotérmicas e permitindo a recuperação de calor gerado nas fases posteriores.

Superando a Inércia Termodinâmica

Estimulando Reações Fracas

O principal desafio na redução térmica combinada alumino-hidrogênio é que as fases iniciais da reação são frequentemente quimicamente lentas.

A redução de componentes específicos, como óxidos de manganês para MnO, é fracamente exotérmica.

Sem intervenção externa, essas reações carecem da energia térmica naturalmente disponível necessária para se propagarem efetivamente.

O Papel do Sistema de Três Eletrodos

O forno elétrico fornece a compensação de energia necessária para preencher essa lacuna termodinâmica.

Ao aplicar estímulo térmico externo, o forno garante que o processo atinja as temperaturas de ativação necessárias durante a fase aluminotérmica.

Isso evita que a reação estagne devido à geração insuficiente de calor.

Maximizando a Eficiência do Sistema

Facilitando a Recuperação de Calor

Uma vez que a reação ultrapassa a fase inicial lenta, as interações químicas subsequentes liberam calor intenso.

A infraestrutura do forno não é apenas um dispositivo de entrada; ela é projetada para coordenar com essa mudança térmica.

Essa coordenação permite que o sistema utilize a própria energia gerada pelo processo, em vez de depender exclusivamente da rede elétrica durante todo o ciclo.

Economia de Energia Quantificável

O impacto desse gerenciamento térmico é mensurável e significativo.

Ao otimizar o ciclo de aquecimento para atender às necessidades da reação, o consumo específico de energia cai em 22 a 128 kWh por quilograma.

Isso representa uma melhoria massiva na utilização geral de energia para a linha de produção.

Compreendendo as Compensações

Limitações de Batelada vs. Contínuo

Embora eficiente por ciclo, este é especificamente um forno de fusão elétrico em batelada.

Isso implica tempo de inatividade inerente entre as fusões para carregamento e descarregamento, o que pode impactar a produção geral em comparação com sistemas totalmente contínuos.

A economia de energia durante a fusão deve ser ponderada contra as perdas térmicas que ocorrem enquanto o forno está ocioso entre as bateladas.

Dependência de Sincronização Precisa

A eficiência deste sistema depende fortemente da "coordenação do equipamento".

Se o calor externo for aplicado por muito tempo, a eletricidade é desperdiçada; se for aplicado por pouco tempo, a reação estagna.

Os operadores devem manter um controle rigoroso do processo para garantir que a transição do aquecimento externo para a recuperação de calor interna ocorra no exato ponto de inflexão termodinâmica.

Otimizando a Estratégia de Produção

Para maximizar os benefícios desta configuração de forno, alinhe seus objetivos operacionais com os pontos fortes do equipamento.

- Se o seu foco principal é a estabilidade do processo: Priorize a capacidade do forno de fornecer estímulo externo durante as fases iniciais voláteis de redução para evitar falhas na reação.

- Se o seu foco principal é a redução de custos: Concentre-se em otimizar o ponto de transição para a fase de recuperação de calor para atingir a faixa superior do potencial de economia de 128 kWh/kg.

O forno de três eletrodos transforma o processo alumino-hidrogênio de uma reação termicamente desarticulada em um ciclo coeso e energeticamente eficiente.

Tabela Resumo:

| Característica | Impacto na Eficiência | Benefício |

|---|---|---|

| Compensação de Energia | Estimula reações fracamente exotérmicas | Previne a estagnação do processo nas fases iniciais |

| Recuperação de Calor | Captura calor de fases posteriores intensas | Reduz a dependência da rede elétrica externa |

| Gerenciamento Térmico | Corta 22–128 kWh/kg de energia específica | Redução significativa nos custos de produção |

| Controle de Processo | Equilibra a inércia termodinâmica | Garante ciclos de reação estáveis e coesos |

Maximize Sua Eficiência Térmica com a KINTEK

Você está procurando otimizar seus processos de redução e reduzir drasticamente o consumo específico de energia? A KINTEK fornece a tecnologia térmica de ponta que seu laboratório ou instalação de produção precisa.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como fornos especializados de alta temperatura — todos totalmente personalizáveis para atender aos seus requisitos termodinâmicos exclusivos. Se você está equilibrando reações exotérmicas fracas ou buscando recuperação de calor avançada, nossas soluções garantem precisão e estabilidade.

Assuma o controle de seus custos de produção hoje mesmo. Entre em contato com a KINTEK para uma consulta personalizada e deixe nossos especialistas projetarem o sistema de forno perfeito para sua aplicação exclusiva.

Guia Visual

Referências

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel um impulsor de aço inoxidável desempenha na síntese de compósitos à base de magnésio? Otimizar a Incorporação de Vórtices

- Quais funções um forno de arco a vácuo desempenha para a fusão de Al2Fe e Al5Fe2? Alcançar homogeneidade de liga de alta pureza

- Quais são os dois tipos de fornos de indução? Forno de canal versus forno sem núcleo explicado

- Qual é o papel principal de um forno de indução a vácuo para aço TWIP? Garante Pureza e Precisão Química

- Por que o aquecimento por indução é mais rápido do que os métodos tradicionais? Alcance a Geração de Calor Instantânea e Interna

- Como a alta eficiência térmica beneficia os fornos de indução? Desbloqueie Grandes Economias de Custo e Qualidade

- Como o aquecimento por indução é usado na selagem de recipientes? Garanta Selos Invioláveis para Seus Produtos

- Quais são as principais propriedades das ligas de titânio e por que elas são fundidas em fornos VIM? Desbloqueie a Produção de Ligas de Alto Desempenho