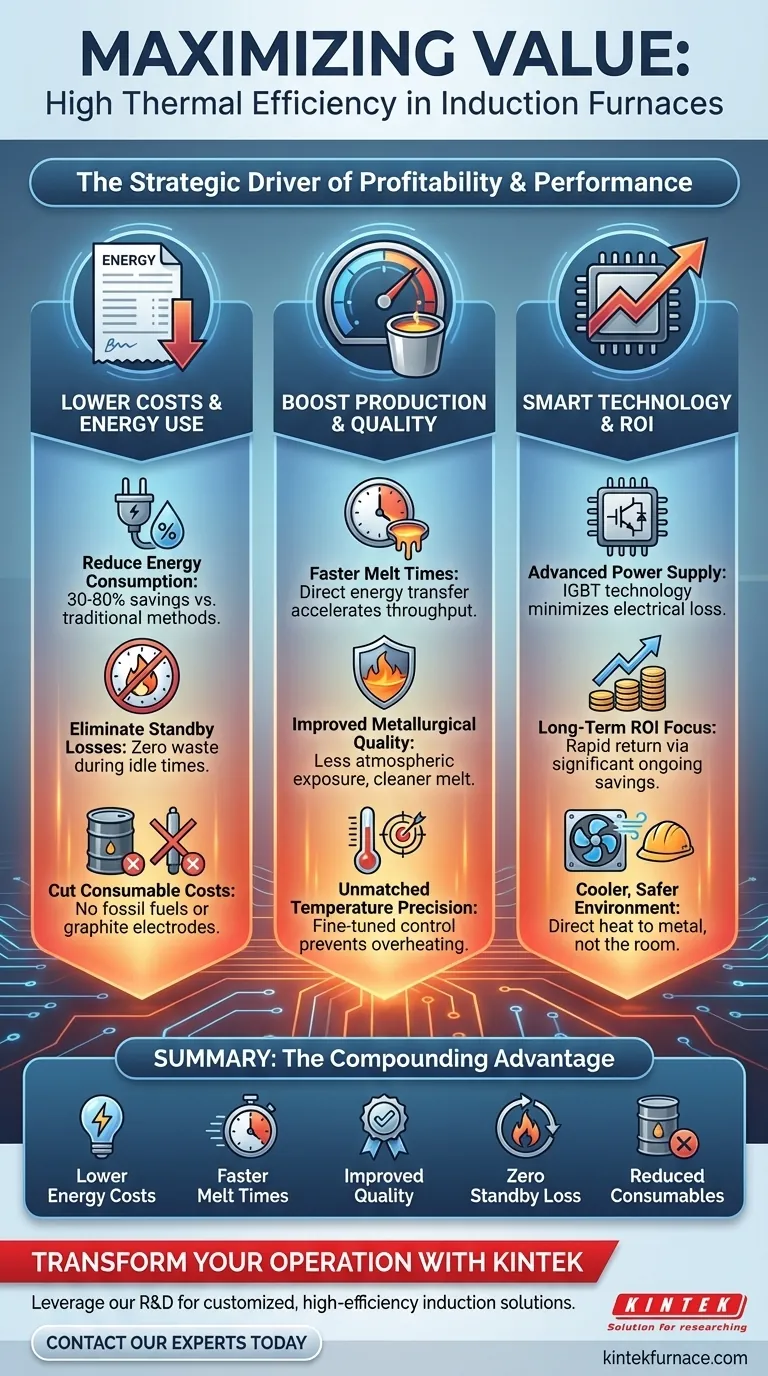

Para qualquer operação de fusão industrial, a alta eficiência térmica em um forno de indução é o principal impulsionador da lucratividade e do desempenho. Essa eficiência garante que a quantidade máxima de energia elétrica seja convertida diretamente em calor útil dentro da carga metálica, minimizando o desperdício. O resultado direto são custos de energia significativamente mais baixos, ciclos de produção mais rápidos e um produto final superior.

O benefício central da alta eficiência térmica não é apenas economizar energia; é uma vantagem composta. Ao converter energia em calor produtivo de forma mais eficaz, ela simultaneamente reduz os custos operacionais, acelera a velocidade de produção e melhora a qualidade metalúrgica, transformando-a de uma métrica simples em um ativo estratégico.

O Impacto Direto nos Custos e na Energia

A alta eficiência é sentida mais imediatamente no balanço. Sistemas ineficientes desperdiçam energia, o que se traduz diretamente em despesas operacionais perdidas.

Redução do Consumo de Energia

Fornos de indução modernos e de alta eficiência podem proporcionar economias de energia de 30% a 80% em comparação com os métodos tradicionais a combustível. Isso ocorre porque o calor é gerado dentro do próprio metal, em vez de ser transferido de uma fonte externa, muitas vezes ineficiente.

Eliminação de Perdas em Standby

Ao contrário dos fornos convencionais que devem ser mantidos aquecidos mesmo quando inativos, os fornos de indução têm perda de calor em standby zero. Eles consomem energia significativa apenas durante o processo de fusão ativo, reduzindo drasticamente o desperdício de energia durante o carregamento, vazamento ou mudanças de turno.

Redução de Custos com Consumíveis

A fusão por indução elimina o custo recorrente e a carga logística de combustíveis fósseis e sistemas de combustão. Além disso, não requer eletrodos de grafite consumíveis, que são uma despesa operacional significativa em fornos a arco.

Como a Eficiência Aumenta a Produção e a Qualidade

Além da economia de custos, a eficiência térmica é uma poderosa alavanca para melhorar a velocidade e a qualidade de sua produção. O aquecimento mais eficaz muda fundamentalmente o processo de fusão para melhor.

Tempos de Fusão Mais Rápidos e Maior Rendimento

O benefício operacional mais direto é a velocidade. Quando mais energia é eficientemente convertida em calor na carga, o metal atinge sua temperatura alvo mais rapidamente. Essa redução no tempo de fusão aumenta diretamente o rendimento do forno (toneladas por hora), impulsionando a capacidade geral da planta.

Qualidade Metalúrgica Aprimorada

A velocidade tem um impacto crítico na qualidade. A fusão mais rápida reduz o tempo de exposição do metal fundido à atmosfera, o que minimiza a perda de metal por oxidação e previne alterações indesejáveis como a descarbonetação. O resultado é uma fusão mais limpa com maior rendimento.

Precisão de Temperatura Inigualável

A alta eficiência térmica permite um controle de temperatura incrivelmente responsivo e preciso. Como a transferência de energia é tão direta, a fonte de alimentação pode fazer ajustes imediatos e finos, evitando o superaquecimento e garantindo que a química da fusão permaneça consistente e dentro das especificações.

Compreendendo as Trocas e as Principais Tecnologias

Alcançar alta eficiência é resultado de escolhas de design específicas. Compreender esses fatores é fundamental para fazer um investimento informado.

O Papel da Frequência e da Fonte de Alimentação

Os ganhos de eficiência modernos são em grande parte impulsionados por fontes de alimentação avançadas. Sistemas que utilizam a tecnologia IGBT (Insulated-Gate Bipolar Transistor) são vastamente superiores às unidades mais antigas baseadas em SCR porque convertem a energia da rede com perdas elétricas mínimas. Estes são frequentemente combinados com a operação de média frequência, que otimiza o efeito de aquecimento para uma ampla gama de metais.

Investimento Inicial vs. ROI de Longo Prazo

Um forno de indução de alta eficiência geralmente tem um custo de capital inicial mais alto. No entanto, isso deve ser avaliado em relação ao Custo Total de Propriedade (TCO). As economias significativas e contínuas em energia, consumíveis e rendimento aprimorado geralmente proporcionam um rápido retorno sobre o investimento inicial.

Um Ambiente de Trabalho Mais Fresco e Seguro

Um forno que direciona o calor para o metal em vez do ar circundante cria um espaço de trabalho dramaticamente mais fresco e seguro. Essa redução no calor ambiente melhora o conforto do operador e reduz o risco de estresse e acidentes relacionados ao calor.

Fazendo a Escolha Certa para Sua Operação

A escolha de um forno requer o alinhamento de suas especificações técnicas com seus principais objetivos de negócios. A classificação de eficiência é um indicador chave de seu potencial para atingir esses objetivos.

- Se seu foco principal é a redução de custos: Priorize fornos com a mais alta eficiência elétrica (kWh/tonelada) e fontes de alimentação IGBT modernas para minimizar os custos de energia e consumíveis a longo prazo.

- Se seu foco principal é o rendimento da produção: Procure um sistema cuja alta eficiência proporcione os tempos de fusão mais rápidos possíveis, aumentando diretamente a produção de sua fábrica sem expandir sua área física.

- Se seu foco principal é a qualidade do material: Selecione um forno onde a eficiência permita fusão rápida e controle preciso de temperatura, fornecendo as ferramentas para minimizar a oxidação e alcançar resultados consistentes e de alta pureza.

Em última análise, investir em alta eficiência térmica é um investimento em uma operação mais produtiva, previsível e sustentável.

Tabela Resumo:

| Benefício Chave | Impacto Direto |

|---|---|

| Menor Consumo de Energia | Economiza 30-80% nos custos de energia vs. métodos tradicionais. |

| Tempos de Fusão Mais Rápidos | Aumenta o rendimento e a capacidade geral da planta. |

| Qualidade Metalúrgica Aprimorada | Reduz a oxidação e garante controle preciso de temperatura. |

| Perdas em Standby Zero | Elimina o desperdício de energia durante períodos de inatividade. |

| Custos de Consumíveis Reduzidos | Não há necessidade de combustíveis fósseis ou eletrodos de grafite. |

Pronto para transformar sua operação de fusão com eficiência térmica superior?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas e de alta eficiência para fornos de indução. Nossas profundas capacidades de personalização garantem que seu sistema seja projetado com precisão para maximizar seu ROI através de economias significativas de energia, ciclos de produção mais rápidos e melhor qualidade do produto.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de fusão.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores