Em sua essência, as ligas de titânio são valorizadas por sua excepcional relação resistência-peso e sua notável resistência à corrosão. Elas são fundidas em fornos de Fusão por Indução a Vácuo (VIM) não por preferência, mas por uma necessidade crítica para proteger o metal fundido de gases atmosféricos como oxigênio e nitrogênio, que de outra forma contaminariam a liga e a tornariam inaceitavelmente quebradiça para uso de alto desempenho.

A decisão de usar um forno VIM para titânio é impulsionada pela química fundamental do metal. Como o titânio fundido é altamente reativo, o ambiente de vácuo é a única maneira de evitar contaminação catastrófica e preservar as propriedades únicas que tornam a liga valiosa em primeiro lugar.

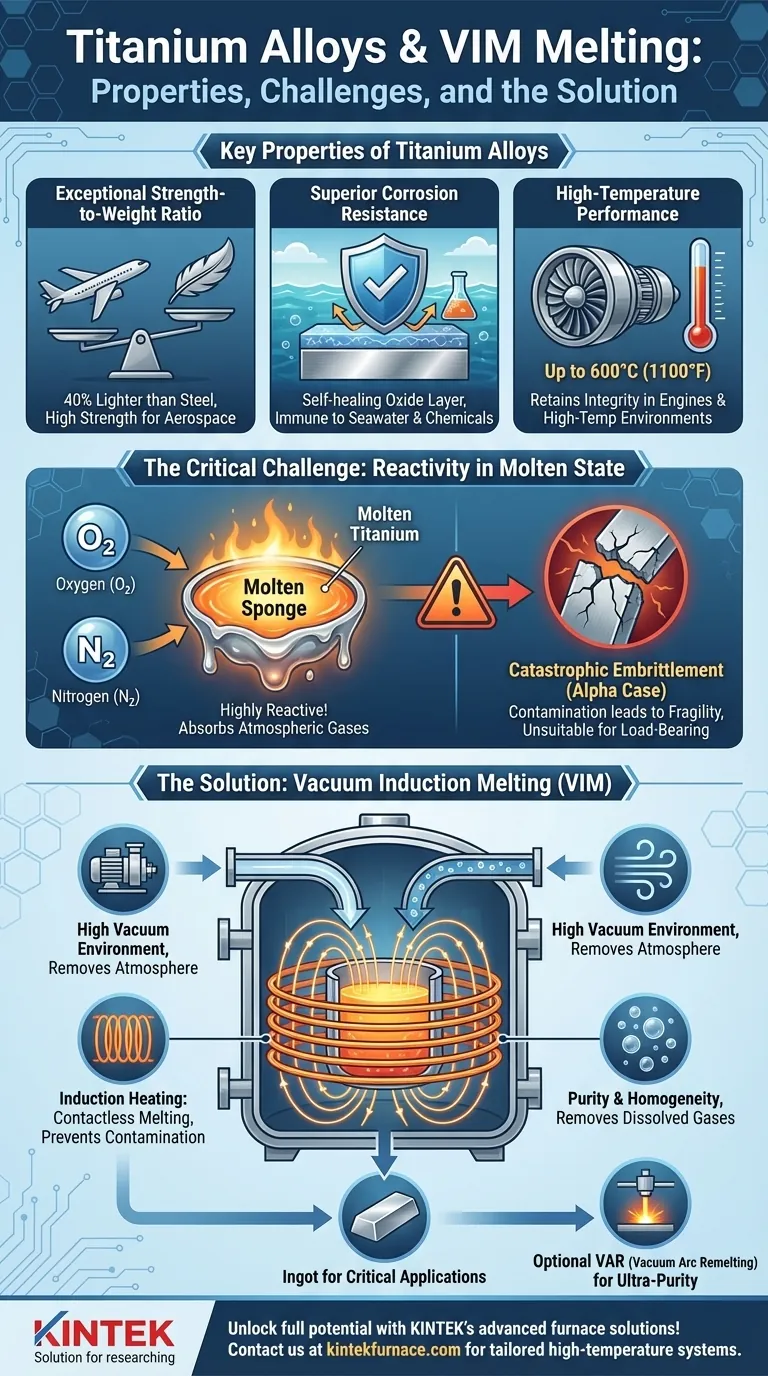

As Propriedades Definidoras das Ligas de Titânio

Para entender as restrições de fabricação, devemos primeiro apreciar as vantagens do material. As propriedades do titânio o tornam um material de elite para ambientes exigentes onde desempenho e confiabilidade são inegociáveis.

Excepcional Relação Resistência-Peso

As ligas de titânio possuem a resistência de muitos aços, mas com uma densidade significativamente menor (aproximadamente 40% mais leves). Isso as torna indispensáveis para aplicações aeroespaciais, onde a redução de peso se traduz diretamente em maior capacidade de carga útil e eficiência de combustível.

Resistência Superior à Corrosão

O titânio forma naturalmente uma camada de óxido (TiO₂) estável, auto-reparadora e altamente protetora em sua superfície. Este filme passivo o torna praticamente imune à corrosão em água do mar, produtos químicos industriais e no corpo humano, levando ao seu uso generalizado em aplicações marinhas, processamento químico e implantes biomédicos.

Desempenho em Altas Temperaturas

Ao contrário das ligas de alumínio, que perdem rapidamente a resistência em temperaturas elevadas, muitas ligas de titânio mantêm sua integridade estrutural até 600°C (1100°F). Esta propriedade é crucial para componentes em motores de aeronaves e outros ambientes de alta temperatura.

O Desafio Crítico: a Reatividade do Titânio

As mesmas propriedades que tornam o titânio desejável são protegidas por uma fina camada de óxido. No entanto, quando o metal é fundido para fundição, essa proteção desaparece, e sua reatividade subjacente se torna o desafio de fabricação mais importante.

O Problema no Estado Fundido

Em seu estado líquido, o titânio é extremamente reativo. Ele tem alta afinidade pelos elementos primários de nossa atmosfera, agindo como uma "esponja" para oxigênio e nitrogênio.

O Efeito da Contaminação

Quando o oxigênio e o nitrogênio se dissolvem no titânio fundido, eles não se misturam simplesmente; eles se alojam na rede cristalina do metal. Esses elementos são conhecidos como contaminantes intersticiais.

A Consequência: Fragilização Catastrófica

Mesmo pequenas quantidades desses gases dissolvidos podem causar uma condição conhecida como "camada alfa", uma camada frágil e enriquecida com oxigênio. Isso reduz severamente a ductilidade e a tenacidade à fratura da liga, tornando-a frágil e completamente inadequada para qualquer aplicação onde deva suportar carga.

Por Que a Fusão por Indução a Vácuo (VIM) é a Solução

O processo VIM é projetado especificamente para superar o desafio da reatividade do titânio. Ele cria um ambiente rigidamente controlado que protege o metal durante sua fase mais vulnerável.

Criação de um Ambiente Selado

Um forno VIM é uma câmara selada da qual quase todo o ar é bombeado para fora, criando um alto vácuo. Ao remover a atmosfera, as principais fontes de contaminação por oxigênio e nitrogênio são eliminadas antes mesmo do início da fusão.

O Papel do Aquecimento por Indução

O processo usa indução eletromagnética para aquecer e fundir o titânio. Uma corrente alternada poderosa é passada através de uma bobina, que gera um campo magnético que induz correntes parasitas dentro do próprio metal, fazendo com que ele aqueça e derreta sem qualquer contato físico de uma fonte de aquecimento. Isso evita a contaminação que poderia vir de métodos tradicionais a combustível ou a arco.

Alcançando Pureza e Homogeneidade

O vácuo remove ativamente os gases dissolvidos da fusão, purificando ainda mais a liga. Simultaneamente, o campo eletromagnético cria uma ação de agitação natural, garantindo que todos os elementos de liga sejam distribuídos uniformemente para um produto final quimicamente uniforme (homogêneo).

Compreendendo as Desvantagens

Embora o VIM seja o padrão ouro para a fusão de metais reativos, ele não está isento de suas desvantagens significativas.

Alto Custo

Os fornos VIM são complexos, exigem grandes quantidades de energia e são caros para construir e manter. Esse custo é uma das principais razões pelas quais os componentes de titânio são significativamente mais caros do que seus equivalentes de aço ou alumínio.

Complexidade do Processo

A operação de um forno VIM requer pessoal altamente qualificado e sistemas de controle precisos para gerenciar os níveis de vácuo, temperatura e taxas de vazamento. O processo é muito menos tolerante do que a fusão padrão ao ar.

Frequentemente um Processo em Duas Etapas

Para as aplicações mais críticas, como peças rotativas em um motor a jato, o VIM é apenas o primeiro passo. O lingote produzido por VIM é então usado como um eletrodo consumível e refundido em um segundo processo, chamado Remelting a Arco a Vácuo (VAR), para alcançar uma pureza ainda maior e uma estrutura de grãos mais refinada.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da tecnologia de fusão é ditada inteiramente pela química do material e pelas exigências da aplicação.

- Se o seu foco principal são componentes sensíveis ao custo e não críticos: A fusão atmosférica padrão é perfeitamente adequada para materiais menos reativos, como a maioria dos aços carbono, ferros fundidos e muitas ligas de alumínio.

- Se o seu foco principal são metais reativos de alto desempenho: Para materiais como ligas de titânio, superligas à base de níquel e aços especiais de grau médico, um processo de fusão a vácuo como o VIM é um requisito absoluto para garantir segurança e desempenho.

Em última análise, entender a interação entre as propriedades intrínsecas de um material e seu processo de fabricação é a chave para liberar todo o seu potencial de desempenho.

Tabela Resumo:

| Propriedade / Aspecto | Detalhes Principais |

|---|---|

| Relação Resistência-Peso | Alta resistência, 40% mais leve que o aço, ideal para aeroespacial |

| Resistência à Corrosão | Camada de óxido auto-reparadora, resistente à água do mar e produtos químicos |

| Desempenho em Altas Temperaturas | Mantém a integridade até 600°C, usado em motores |

| Reatividade no Estado Fundido | Altamente reativo com oxigênio e nitrogênio, causa fragilização |

| Função do Forno VIM | Ambiente de vácuo previne contaminação, garante pureza |

| Aplicações | Aeroespacial, marítima, implantes biomédicos, processamento químico |

Desbloqueie todo o potencial dos seus materiais de alto desempenho com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com as suas necessidades experimentais únicas, seja você trabalhando com metais reativos como ligas de titânio ou outras aplicações exigentes. Entre em contato hoje para discutir como nossa experiência pode aprimorar seu processamento de materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho