Em sua essência, a selagem por indução usa um campo eletromagnético poderoso e de alta frequência para aquecer um revestimento de folha dentro da tampa de um recipiente. Este processo gera calor intenso direta e exclusivamente dentro da folha, fazendo com que uma camada de polímero especializada no revestimento derreta e se funda com a borda do recipiente. O resultado é um selo hermético rápido, limpo e confiável, sem aplicar calor diretamente ao recipiente ou ao seu conteúdo.

A percepção crítica é que a selagem por indução é um processo sem contato. Ela gera calor dentro da tampa à distância, tornando-a excepcionalmente rápida, limpa e precisa, razão pela qual é o padrão ouro para proteger produtos nas indústrias alimentícia, de bebidas e farmacêutica.

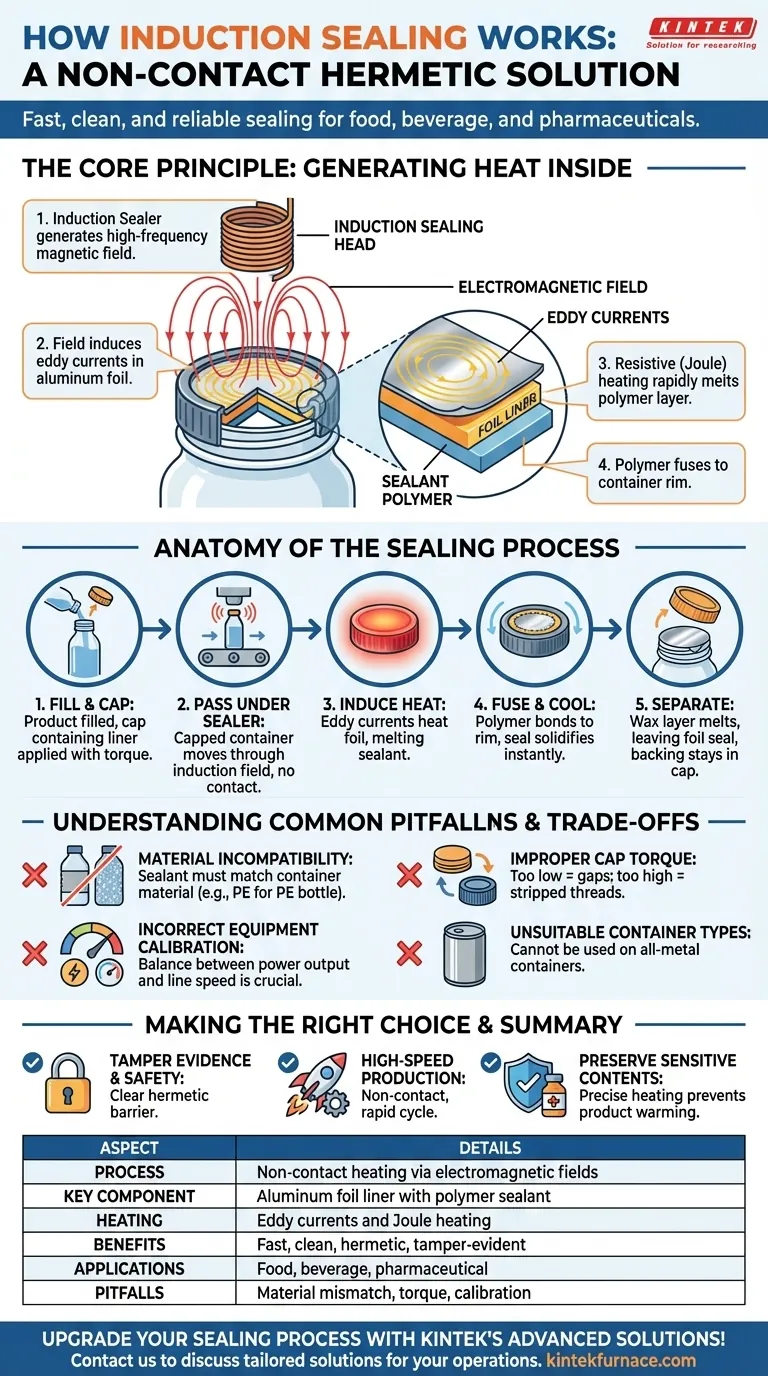

O Princípio Central: Como a Indução Gera Calor

A selagem por indução é uma aplicação inteligente da física fundamental. Não se trata de convecção ou condução de uma fonte de calor externa; trata-se de gerar calor de dentro do próprio material.

O Campo Eletromagnético

A "cabeça de selagem" de um selador por indução contém uma bobina que gera um campo magnético alternado de alta frequência quando a energia é aplicada. Este campo oscila para frente e para trás milhões de vezes por segundo.

O Papel do Revestimento de Folha

O selo em si é um disco multicamadas, ou "revestimento", que fica dentro da tampa. Uma camada crítica deste revestimento é a folha de alumínio, que é um excelente condutor elétrico.

Geração de Correntes Parasitas

Quando o recipiente tampado passa pelo campo eletromagnético, o campo induz poderosas correntes elétricas dentro da camada de folha de alumínio. Essas correntes circulantes são conhecidas como correntes parasitas.

Aquecimento Resistivo

À medida que essas correntes parasitas giram através da folha, elas encontram a resistência elétrica natural do material. Essa resistência converte a energia elétrica em calor – um princípio conhecido como aquecimento Joule – fazendo com que a temperatura da folha suba drasticamente em apenas alguns segundos.

Ativando a Camada Selante

A camada final do revestimento, voltada para o recipiente, é um polímero selante térmico. O calor intenso da folha derrete essa camada de polímero, fazendo com que ela flua e se funda na borda do recipiente. À medida que esfria, cria uma ligação forte, permanente e hermética.

Anatomia do Processo de Selagem

A elegância da selagem por indução reside na sua integração em uma linha de embalagem de alta velocidade. O processo é contínuo para o operador.

O Sistema de Tampa e Revestimento

Normalmente, os fabricantes de recipientes recebem suas tampas com os revestimentos de indução já inseridos. O revestimento é mantido no lugar por atrito ou uma leve ligação de cera.

O Ciclo de Selagem Passo a Passo

- Encher e Tampar: O recipiente é preenchido com o produto, e a tampa contendo o revestimento de indução é rosqueada com o torque adequado.

- Passar Sob o Selador: O recipiente tampado se move ao longo de uma esteira transportadora e passa sob a cabeça de selagem por indução. Nenhum contato físico ocorre.

- Induzir Calor: Por um breve momento, o campo eletromagnético está ativo, induzindo correntes parasitas e aquecendo o revestimento de folha.

- Fundir e Resfriar: O calor derrete o polímero selante, que se liga à borda do recipiente. O recipiente passa pelo selador e o selo esfria e solidifica quase instantaneamente.

- Separar: O calor também derrete uma camada de cera que mantém a folha em um suporte de papelão ou espuma. Quando o consumidor abre o recipiente, o selo de folha permanece no recipiente, enquanto o suporte permanece dentro da tampa para permitir a resselagem.

Compreendendo as Vantagens e Armadilhas Comuns

Embora altamente eficaz, a selagem por indução requer configuração adequada e materiais compatíveis para funcionar corretamente. Ignorar esses detalhes é a fonte mais comum de falhas.

Incompatibilidade de Materiais

O polímero selante no revestimento deve ser compatível com o material do recipiente. Um revestimento projetado para uma garrafa de polietileno (PE) não criará uma ligação forte com uma garrafa de tereftalato de polietileno (PET). Este é o requisito de correspondência mais crítico.

Torque Inadequado da Tampa

A tampa deve ser rosqueada com força suficiente para garantir que o revestimento fique plano e firme contra a borda do recipiente. Se o torque for muito baixo, as lacunas levarão a um selo fraco ou inexistente. Se for muito alto, você pode espanar as roscas e comprometer todo o fechamento.

Calibração Incorreta do Equipamento

O sistema requer um equilíbrio entre a potência de saída do selador e a velocidade da linha transportadora. Muita potência ou uma velocidade muito lenta pode superaquecer e queimar o revestimento, enquanto pouca potência ou uma velocidade muito rápida resultará em um selo incompleto e fraco.

Tipos de Recipientes Inadequados

A selagem por indução é projetada para recipientes de plástico ou vidro com tampas não metálicas. Não pode ser usada em recipientes feitos inteiramente de metal, pois o corpo metálico interferiria e absorveria o campo eletromagnético, impedindo que o revestimento aquecesse adequadamente.

Fazendo a Escolha Certa para o Seu Objetivo

A avaliação da selagem por indução depende do equilíbrio de suas prioridades específicas para integridade do produto, segurança e eficiência de produção.

- Se seu foco principal é a evidência de violação e segurança: A selagem por indução é a escolha definitiva, fornecendo uma barreira hermética clara que deve ser fisicamente quebrada para acessar o produto.

- Se seu foco principal é a produção automatizada de alta velocidade: O ciclo de aquecimento rápido e sem contato torna a selagem por indução perfeitamente adequada para linhas de fabricação de alto volume com manutenção mínima.

- Se seu foco principal é a preservação de conteúdos sensíveis: O aquecimento preciso da indução apenas da folha – sem aquecer o produto – é ideal para produtos farmacêuticos, químicos e alimentos sensíveis ao calor.

Em última análise, a selagem por indução oferece um método superior e robusto para garantir a integridade do seu produto da fábrica ao usuário final.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aquecimento sem contato via campos eletromagnéticos |

| Componente Chave | Revestimento de folha de alumínio com selante polimérico |

| Mecanismo de Aquecimento | Correntes parasitas e aquecimento Joule na folha |

| Benefícios | Selos rápidos, limpos, herméticos, evidência de violação |

| Aplicações | Indústrias alimentícia, de bebidas, farmacêutica |

| Armadilhas Comuns | Incompatibilidade de materiais, torque inadequado, problemas de calibração |

Atualize Seu Processo de Selagem com as Soluções Avançadas da KINTEK!

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Seja você da indústria farmacêutica, alimentícia ou outras que precisam de selagem confiável ou processamento térmico, podemos ajudar a aumentar sua eficiência e integridade do produto.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Placa cega de flange de vácuo KF ISO em aço inoxidável para sistemas de alto vácuo

As pessoas também perguntam

- Quais são as vantagens da soldagem TLP assistida por corrente elétrica? Maximizando a Eficiência na União de Inconel 718

- Por que um forno a vácuo de laboratório é necessário para o processamento de eletrodos de óxido de níquel? Otimizar a Remoção de Solvente

- Por que um sistema de controle PID segmentado é necessário para a secagem a vácuo de baterias de lítio? Garanta precisão e segurança

- Quais são os principais requisitos técnicos para bombas de vácuo em fornos de sinterização a vácuo? Garanta a Pureza e Eficiência do Material

- Por que um forno de secagem a vácuo é necessário antes do teste eletroquímico de eletrodos de bateria de íon sódio? Otimizar SIBs