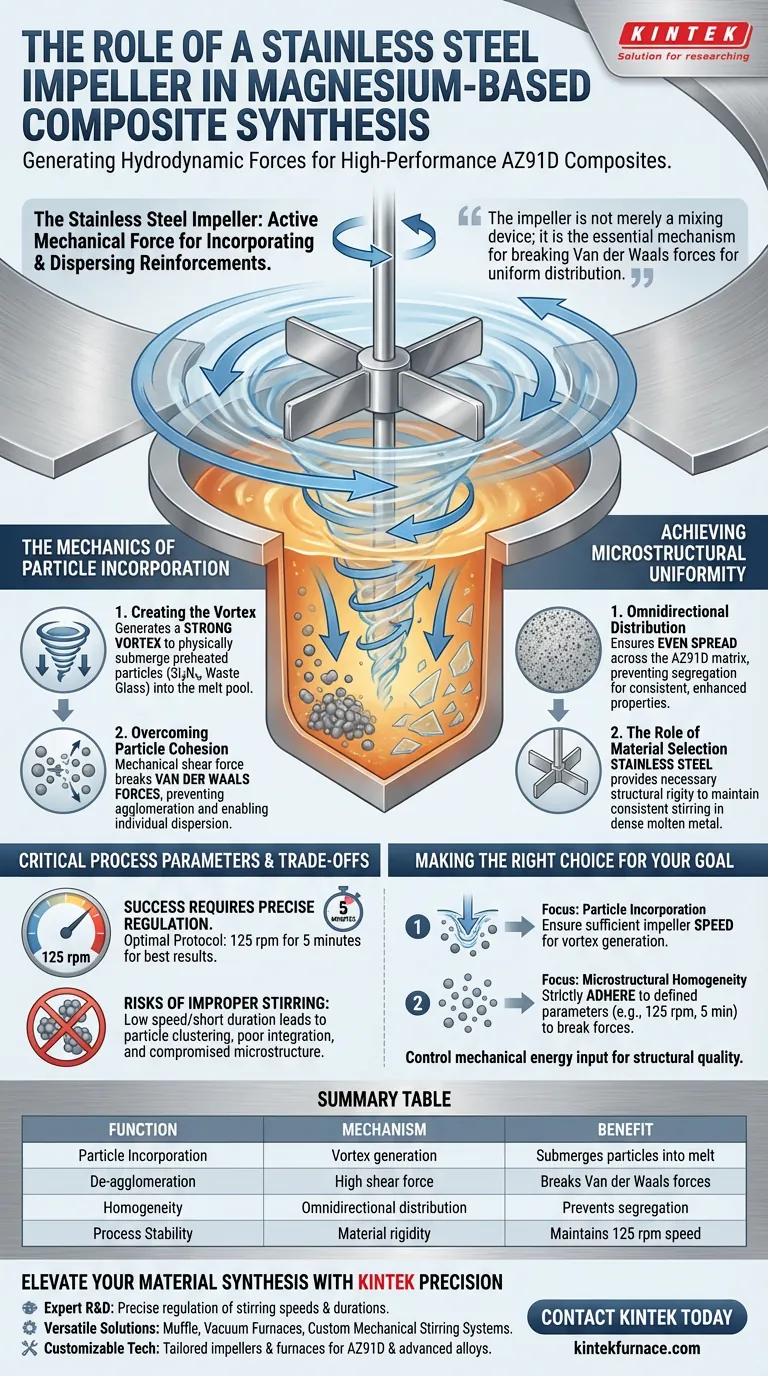

O impulsor de aço inoxidável serve como a força mecânica ativa necessária para incorporar e dispersar com sucesso os reforços sólidos em uma matriz líquida de magnésio. Ao gerar um vórtice hidrodinâmico, o impulsor submerge fisicamente partículas pré-aquecidas — especificamente nitreto de silício e vidro residual — na piscina de fusão, enquanto cisalha ativamente os aglomerados de partículas.

O impulsor não é meramente um dispositivo de mistura; é o mecanismo essencial para quebrar as forças de Van der Waals entre as partículas, a fim de garantir a distribuição uniforme e omnidirecional necessária para compósitos de alto desempenho AZ91D.

A Mecânica da Incorporação de Partículas

Criando o Vórtice

A função principal do impulsor é gerar um forte vórtice dentro do magnésio fundido.

Sem este vórtice, as partículas de reforço leves provavelmente flutuariam na superfície em vez de se misturarem com a liga.

A ação mecânica força as partículas pré-aquecidas de nitreto de silício e vidro residual diretamente na piscina de fusão, iniciando a síntese do compósito.

Superando a Coesão de Partículas

No nível microscópico, as partículas se atraem naturalmente devido às forças de Van der Waals.

Se não forem controladas, essas forças fazem com que as partículas se aglomerem, levando a pontos fracos no material final.

A ação de agitação mecânica fornece a força de cisalhamento necessária para quebrar essas ligações, separando as partículas para dispersão individual.

Alcançando a Uniformidade Microestrutural

Distribuição Omnidirecional

Para que um compósito à base de magnésio tenha um bom desempenho, as fases de reforço devem ser distribuídas uniformemente por todo o material.

O impulsor garante uma distribuição omnidirecional de partículas dentro da matriz AZ91D.

Essa uniformidade evita a segregação, garantindo que as propriedades aprimoradas do compósito sejam consistentes em todas as direções.

O Papel da Seleção de Materiais

O uso de um impulsor de aço inoxidável é específico para este ambiente.

Ele fornece a rigidez estrutural necessária para manter velocidades de agitação consistentes dentro do ambiente denso de metal fundido.

Essa durabilidade é essencial para sustentar a ação mecânica durante toda a duração da síntese.

Parâmetros Críticos do Processo e Compromissos

A Necessidade de Regulação Precisa

O sucesso neste processo não é garantido simplesmente ligando o misturador; requer regulação precisa dos parâmetros de agitação.

A ação mecânica é altamente sensível a variáveis como velocidade e duração da agitação.

Resultados ideais, conforme indicado por protocolos de síntese específicos, geralmente requerem uma velocidade de 125 rpm mantida por uma duração de 5 minutos.

Riscos de Agitação Inadequada

Se a velocidade de agitação for muito baixa ou a duração muito curta, as forças de Van der Waals podem não ser totalmente superadas.

Isso resulta em aglomeração de partículas e má integração com a matriz.

Inversamente, embora não detalhado explicitamente na fonte, desviar significativamente dos parâmetros estabelecidos, como o ponto de referência de 125 rpm, corre o risco de comprometer a microestrutura de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de compósitos à base de magnésio, você deve tratar o processo de agitação como uma ciência precisa, em vez de uma etapa geral de mistura.

- Se o seu foco principal é a Incorporação de Partículas: Garanta que a velocidade do impulsor seja suficiente para criar um vórtice que puxe fisicamente as partículas pré-aquecidas de nitreto de silício e vidro residual para baixo da superfície da fusão.

- Se o seu foco principal é a Homogeneidade Microestrutural: Siga rigorosamente os parâmetros definidos, como 125 rpm por 5 minutos, para quebrar efetivamente as forças de Van der Waals e alcançar uma distribuição uniforme na matriz AZ91D.

Controle a entrada de energia mecânica com precisão para ditar a qualidade estrutural do seu compósito final.

Tabela Resumo:

| Função | Mecanismo | Benefício |

|---|---|---|

| Incorporação de Partículas | Geração de vórtice | Submerge partículas (Si3N4, vidro residual) na fusão |

| Desaglomeração | Alta força de cisalhamento | Quebra as forças de Van der Waals entre as partículas |

| Homogeneidade | Distribuição omnidirecional | Previne segregação na matriz AZ91D |

| Estabilidade do Processo | Rigidez do material | Mantém a velocidade de 125 rpm em metal fundido denso |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Alcançar a uniformidade microestrutural perfeita em compósitos à base de magnésio requer mais do que apenas mistura — requer excelência em engenharia. A KINTEK fornece sistemas de agitação de alto desempenho projetados para suportar os rigores da síntese de metal fundido.

Por que fazer parceria com a KINTEK?

- P&D Especializado: Nossos sistemas são projetados para regulação precisa de velocidades e durações de agitação.

- Soluções Versáteis: De Fornos de Mufla e a Vácuo a Sistemas de Agitação Mecânica personalizados, apoiamos todo o seu fluxo de trabalho de alta temperatura.

- Tecnologia Personalizável: Adapte as especificações do seu impulsor e forno para atender às demandas exclusivas de AZ91D e outras ligas avançadas.

Entre em contato com a KINTEK hoje mesmo para descobrir como nossos fornos de laboratório avançados e soluções de agitação podem aprimorar sua pesquisa e produção de compósitos!

Guia Visual

Referências

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- O que é recozimento e como o aquecimento por indução o facilita? Alcance Tratamento Térmico Preciso e Eficiente

- Quais são as vantagens de usar um forno de arco a vácuo elevado para superligas à base de níquel? Precisão & Pureza Definidas

- O que determina a profundidade do aquecimento em processos de indução? Frequência Mestra e Controle de Material

- Quais são os benefícios de usar um cadinho de cobre refrigerado a água na fusão por arco? Aprimora a pureza e a homogeneidade das HEAs

- Quais são as aplicações do aquecimento por indução? Desbloqueie Precisão, Velocidade e Pureza no Seu Processo

- Qual é o produto de um forno de indução? Obtenha Metal Fundido Uniforme e de Alta Pureza

- Qual é a função principal de um forno de fusão por arco? Mestria na Homogeneização de Lingotes de Ligas à Base de Ferro

- Por que o equipamento de atomização a gás de alta precisão é necessário para pós de liga? Precisão para Cobre Nanoporoso (NPCu)