Em essência, o recozimento é um processo de tratamento térmico usado para tornar os metais mais macios e mais trabalháveis. Isso é alcançado aquecendo um material a uma temperatura específica e depois resfriando-o lentamente, o que repara sua estrutura cristalina interna. O aquecimento por indução é um método altamente avançado para este processo porque gera calor diretamente dentro do próprio metal, oferecendo velocidade, precisão e controle excepcionais.

O recozimento modifica as propriedades físicas de um material para melhorar sua trabalhabilidade. O aquecimento por indução não é apenas mais uma forma de aplicar calor; é um método fundamentalmente mais eficiente e controlável que usa princípios eletromagnéticos para aquecer o material de dentro para fora.

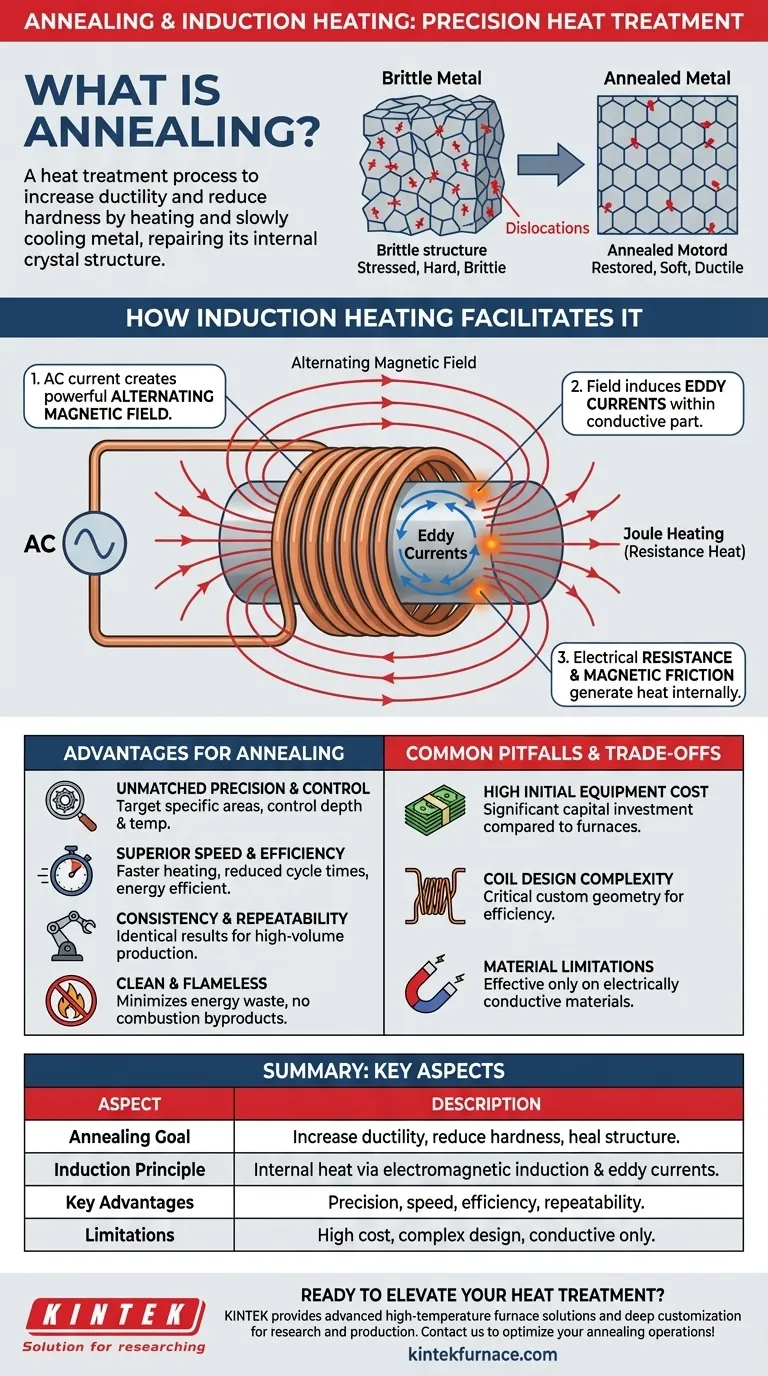

O Objetivo do Recozimento: Uma Visão Microscópica

Restaurando a Ductilidade e Reduzindo a Dureza

O recozimento é realizado para aumentar a ductilidade de um material (sua capacidade de ser esticado ou moldado sem quebrar) e reduzir sua dureza. Isso é frequentemente necessário após processos como estampagem ou trefilação a frio terem tornado o metal quebradiço e difícil de trabalhar.

Curando a Estrutura Cristalina

Em nível microscópico, os metais são compostos por uma rede cristalina. Quando um metal é dobrado ou tensionado, imperfeições conhecidas como deslocamentos se formam e se multiplicam dentro dessa estrutura. Esses deslocamentos são o que tornam o material mais duro e mais quebradiço.

O calor aplicado durante o recozimento fornece energia suficiente aos átomos na rede cristalina para se moverem, permitindo que se reorganizem em um estado mais ordenado e efetivamente "curem" esses deslocamentos. Essa estrutura restaurada é o que confere ao metal sua maciez e ductilidade renovadas.

A Mecânica do Aquecimento por Indução

O Princípio: Gerando Calor de Dentro

Ao contrário de um forno tradicional que aquece a superfície de uma peça por fora, o aquecimento por indução é um processo sem contato que gera calor dentro do próprio material condutor. Isso é alcançado através da indução eletromagnética.

Etapa 1: O Campo Magnético Alternado

O processo começa passando uma corrente alternada (CA) de alta frequência através de uma bobina de cobre. Isso cria um campo magnético poderoso e em rápida mudança no espaço dentro e ao redor da bobina.

Etapa 2: Indução de Correntes Parasitas

Quando uma peça eletricamente condutora, como um componente de aço, é colocada dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

Etapa 3: Calor da Resistência (Aquecimento Joule)

À medida que essas correntes parasitas fluem através do metal, elas encontram a resistência elétrica natural do material. Essa resistência converte a energia elétrica em calor intenso e localizado, um princípio conhecido como aquecimento Joule.

Um Impulso Extra: Histerese Magnética

Para materiais ferromagnéticos como o ferro, ocorre um efeito de aquecimento adicional. O campo magnético rapidamente alternado faz com que os domínios magnéticos dentro do material girem para frente e para trás, criando atrito interno e gerando ainda mais calor. Isso é conhecido como perda por histerese magnética.

Compreendendo as Vantagens para o Recozimento

Precisão e Controle Incomparáveis

A indução permite a aplicação precisa de calor em áreas muito específicas de uma peça. Ao controlar a frequência da corrente e o design da bobina, você pode ditar exatamente onde o calor é gerado, quão profundamente ele penetra e a temperatura exata atingida.

Velocidade e Eficiência Superiores

Como o calor é gerado instantaneamente dentro da peça, a temperatura alvo é atingida muito mais rapidamente do que em um forno convencional. Isso reduz significativamente os tempos de ciclo. O processo também é altamente eficiente em termos de energia, pois a energia não é desperdiçada aquecendo o ar ou as paredes de um forno.

Consistência e Repetibilidade

O processo é controlado eletronicamente e altamente repetível. Uma vez que um perfil de aquecimento é estabelecido, ele pode ser executado identicamente milhares de vezes, garantindo qualidade consistente em ambientes de produção de alto volume.

Armadilhas Comuns e Compensações

Alto Custo Inicial do Equipamento

Os sistemas de aquecimento por indução, incluindo a fonte de alimentação e as bobinas personalizadas, representam um investimento de capital significativo em comparação com os fornos tradicionais. Esse custo deve ser ponderado em relação aos benefícios de longo prazo de velocidade e eficiência.

Complexidade do Design da Bobina

A geometria da bobina de indução é crítica e deve ser cuidadosamente projetada e fabricada para corresponder à peça específica que está sendo aquecida. Uma bobina mal projetada levará a um aquecimento ineficiente ou desigual, frustrando o propósito da tecnologia.

Limitações do Material

Este método só é eficaz em materiais que são eletricamente condutores. Não pode ser usado para aquecer diretamente isolantes como plásticos ou cerâmicas, embora possa ser usado para aquecer um recipiente condutor que os contenha, como visto em aplicações de pirólise.

Fazendo a Escolha Certa para o Seu Processo

Decidir usar aquecimento por indução para recozimento depende inteiramente de seus objetivos específicos de fabricação.

- Se o seu foco principal for produção de alto volume com qualidade consistente: A velocidade e a repetibilidade do aquecimento por indução oferecem uma clara vantagem sobre os processos em lote mais lentos.

- Se o seu foco principal for recozimento preciso e localizado em peças complexas: A indução é a escolha superior, pois permite aquecer apenas as seções necessárias sem afetar o restante do componente.

- Se o seu foco principal for eficiência energética e um ambiente de trabalho mais limpo: O aquecimento direto e sem chama da indução minimiza o desperdício de energia e elimina os subprodutos da combustão.

Em última análise, escolher o aquecimento por indução é um investimento em precisão, velocidade e controle para suas operações de tratamento térmico.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Objetivo do Recozimento | Aumentar a ductilidade, reduzir a dureza e curar a estrutura cristalina em metais. |

| Princípio da Indução | Gera calor internamente através de indução eletromagnética, correntes parasitas e aquecimento Joule. |

| Vantagens Principais | Alta precisão, velocidade, eficiência energética e repetibilidade para resultados consistentes. |

| Limitações | Alto custo inicial, complexidade do design da bobina e limitação a materiais condutores. |

Pronto para elevar seu processo de tratamento térmico com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Seja seu foco produção de alto volume ou recozimento localizado, nossas tecnologias garantem controle e repetibilidade superiores. Não se contente com menos —entre em contato conosco hoje para discutir como podemos otimizar suas operações de recozimento e oferecer valor incomparável!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais