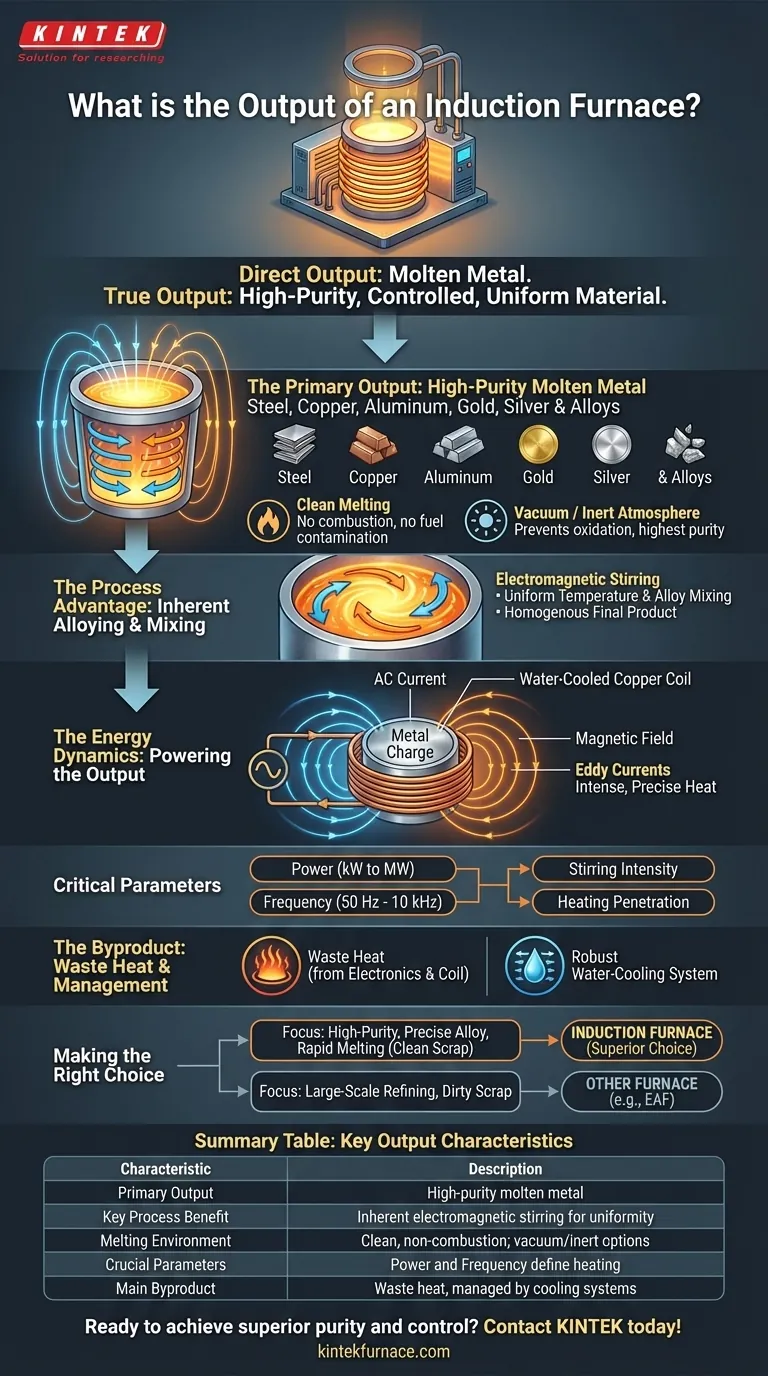

O produto direto de um forno de indução é metal fundido. Este processo utiliza indução eletromagnética para aquecer e fundir materiais condutores como aço, cobre, alumínio e metais preciosos dentro de um recipiente controlado. As características deste produto, desde a sua pureza até à sua temperatura, são definidas pelos parâmetros elétricos e físicos do próprio forno.

O verdadeiro produto de um forno de indução não é apenas metal líquido quente, mas sim um material altamente controlado e uniforme. Os princípios eletromagnéticos que geram o calor também fornecem agitação inerente e um ambiente de fusão limpo, resultando num produto com pureza e consistência superiores.

O Produto Principal: Metal Fundido de Alta Pureza

O produto mais visível é o material que foi fundido. No entanto, a qualidade e as características deste material são o que distingue o processo do forno de indução.

Que Materiais Podem Ser Fundidos?

Os fornos de indução são versáteis e podem ser usados para fundir uma ampla gama de metais condutores.

Os produtos comuns incluem aço, aço inoxidável, cobre, alumínio, ouro, prata e outras ligas especializadas. A escolha do material depende da aplicação, desde fundições que moldam peças a instalações que produzem lingotes de alta pureza.

A Importância da Pureza e do Controlo

Ao contrário dos fornos a combustível, um forno de indução não envolve combustão. Isto significa que subprodutos da queima de combustível não podem contaminar a fusão.

Este processo de fusão limpa pode ser ainda mais aprimorado operando o forno sob vácuo ou numa atmosfera inerte (como árgon ou nitrogénio), prevenindo a oxidação e garantindo a mais alta pureza de material possível.

Ligas e Mistura Inerentes

O campo magnético poderoso e flutuante faz mais do que apenas aquecer o metal. Ele também cria uma forte ação de agitação eletromagnética dentro do banho fundido.

Esta agitação natural garante que a temperatura seja uniforme em toda a fusão e que quaisquer ligas adicionadas sejam misturadas completamente, resultando num produto final homogéneo sem a necessidade de agitadores mecânicos.

O Produto do Processo: Compreendendo a Dinâmica da Energia

Além do metal fundido, o próprio processo possui saídas e características técnicas chave que definem a sua operação e eficiência.

Como a Indução Eletromagnética Cria Calor

A operação do forno baseia-se num princípio elétrico fundamental. A corrente alternada (AC) flui através de uma bobina de cobre arrefecida a água, gerando um poderoso campo magnético.

Este campo magnético induz fortes correntes elétricas, conhecidas como correntes parasitas (eddy currents), diretamente na carga metálica. A resistência natural do metal ao fluxo destas correntes gera calor intenso e preciso, fazendo com que ele derreta.

O Papel da Potência e Frequência

As saídas técnicas chave que governam este processo são potência e frequência.

Os fornos modernos operam em níveis de potência de alguns quilowatts a mais de 16 megawatts, com frequências que variam de 50 Hz a 10 kHz. A frequência escolhida é crítica, pois influencia a intensidade da agitação e quão profundamente o efeito de aquecimento penetra no metal.

O Subproduto: Calor Residual

O processo é altamente eficiente, mas não perfeito. Gera-se calor residual significativo, principalmente na eletrónica da fonte de alimentação (como IGBTs ou SCRs) e na própria bobina de indução.

Este calor é um subproduto crítico do processo que deve ser gerido. Consequentemente, tanto a fonte de alimentação quanto a bobina de cobre requerem sistemas de arrefecimento a água robustos para operar de forma segura e eficaz.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a tecnologia de indução não é uma solução universal. Compreender as suas limitações é fundamental para a utilizar eficazmente.

A Seleção do Cadinho é Crítica

A carga é contida num recipiente chamado cadinho, que deve ser feito de um material refratário capaz de suportar temperaturas extremas.

Se o cadinho for não condutor (cerâmico), apenas o metal é aquecido. Se for condutor (grafite), o cadinho aquece juntamente com o metal. A escolha do material do cadinho é vital para evitar reações químicas que possam contaminar a fusão.

Capacidade Limitada de Refinação de Escória

Os fornos de indução destacam-se na fusão de sucata limpa e materiais pré-refinados. A ação de agitação é menos eficaz para separar grandes volumes de impurezas (escória) de uma fusão.

Para processos que exigem refinação extensiva de sucata de baixa qualidade e contaminada, outros tipos de fornos, como o Forno a Arco Elétrico (EAF), são frequentemente mais adequados.

Complexidade da Fonte de Alimentação

A eficiência de um forno de indução depende de uma fonte de alimentação de estado sólido sofisticada. Estas unidades controlam com precisão a corrente de alta frequência enviada para a bobina.

Embora confiável, esta tecnologia requer conhecimento especializado para manutenção e solução de problemas, representando um desafio operacional diferente em comparação com sistemas mais simples baseados em combustão.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução deve basear-se numa compreensão clara dos requisitos do seu produto final.

- Se o seu foco principal são fusões de alta pureza e química de liga precisa: A natureza limpa, contida e auto-agitada de um forno de indução torna-o a escolha superior.

- Se o seu foco principal é a fusão rápida de sucata limpa e classificada: Um forno de indução oferece velocidade e eficiência energética inigualáveis para operações de refusão.

- Se o seu foco principal é a refinação em larga escala de sucata bruta e suja: Deve avaliar se um Forno a Arco Elétrico é mais apropriado devido à sua capacidade superior de gerir a escória.

Em última análise, compreender que um forno de indução produz um material precisamente controlado — e não apenas um líquido genérico — é a chave para alavancar todo o seu potencial.

Tabela de Resumo:

| Característica de Saída Chave | Descrição |

|---|---|

| Produto Principal | Metal fundido de alta pureza (aço, cobre, alumínio, metais preciosos) |

| Benefício Chave do Processo | A agitação eletromagnética inerente garante temperatura uniforme e mistura de ligas |

| Ambiente de Fusão | Processo limpo, sem combustão; pode ser a vácuo ou atmosfera inerte para máxima pureza |

| Parâmetros Cruciais | Potência (kW a MW) e frequência (50 Hz - 10 kHz) definem aquecimento e agitação |

| Principal Subproduto | Calor residual, gerido por sistemas robustos de arrefecimento a água para a bobina e fonte de alimentação |

Pronto para alcançar pureza e controlo superiores no seu processo de fusão? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo os nossos robustos sistemas de indução, são concebidas para precisão. Alavancando I&D excecional e fabrico interno, fornecemos a diversas laboratórios e fundições a tecnologia para fusões limpas e homogéneas. A nossa forte capacidade de personalização profunda permite-nos adaptar soluções às suas necessidades únicas de material e produção.

Contacte a KINTEK hoje para discutir como a nossa experiência pode melhorar os seus resultados de fusão de metais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores