Em sua essência, o aquecimento por indução é usado para uma ampla gama de processos industriais, incluindo tratamento térmico de metais, endurecimento superficial, fusão, brasagem e soldagem. Suas aplicações se estendem a campos especializados, como a fabricação de semicondutores para crescimento de cristais, selagem de recipientes e até mesmo processamento de materiais avançados.

O valor do aquecimento por indução advém de sua capacidade única de gerar calor rápido, preciso e controlável diretamente dentro de um material eletricamente condutor, sem qualquer contato físico. Este princípio fundamental o torna uma ferramenta indispensável para aplicações que exigem velocidade, precisão e pureza.

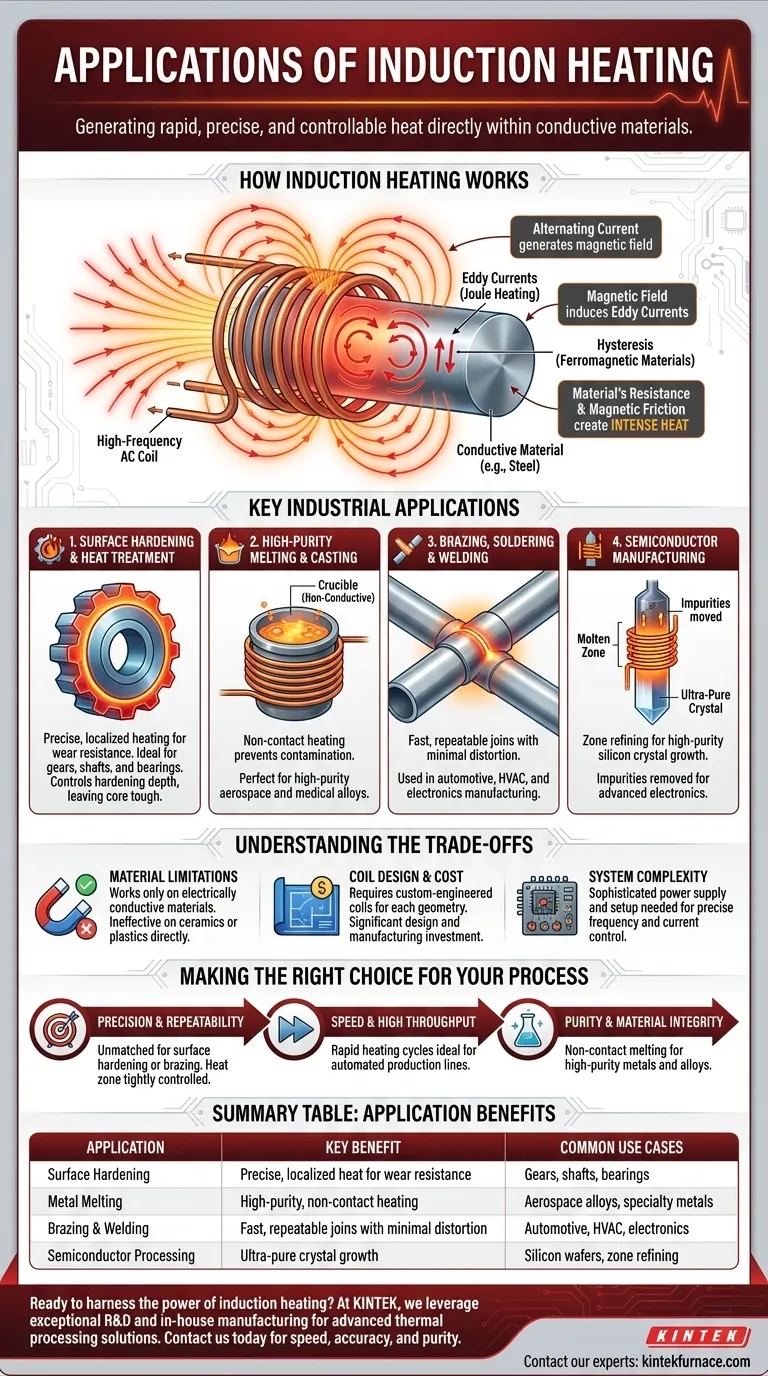

Como Funciona o Aquecimento por Indução

O Princípio Central: Indução Eletromagnética

O aquecimento por indução opera com base na Lei da Indução Eletromagnética de Faraday. Uma corrente alternada (CA) de alta frequência é passada através de uma bobina de cobre especialmente projetada.

Esta corrente gera um campo magnético intenso e em rápida mudança ao redor da bobina.

Gerando Calor de Dentro para Fora

Quando uma peça eletricamente condutora (como uma peça de aço) é colocada dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são chamadas de correntes parasitas (eddy currents).

A resistência natural do material ao fluxo dessas correntes parasitas gera um atrito imenso e, portanto, calor intenso. Este processo é conhecido como aquecimento Joule. O calor é gerado dentro da própria peça, não aplicado a partir de uma fonte externa.

O Papel da Histerese

Para materiais ferromagnéticos como o ferro, ocorre um efeito de aquecimento adicional. O campo magnético em rápida mudança faz com que os domínios magnéticos do material girem para frente e para trás, criando atrito interno e calor suplementar. Isso é conhecido como perda por histerese.

Principais Aplicações Industriais em Detalhe

Tratamento Térmico e Endurecimento Superficial

A indução é ideal para endurecer a superfície de peças como engrenagens, eixos e rolamentos, mantendo o núcleo dúctil e resistente.

Como o aquecimento é extremamente localizado na área dentro da bobina e ocorre muito rapidamente, você pode controlar com precisão a profundidade do endurecimento. Isso cria uma superfície resistente ao desgaste sem tornar todo o componente quebradiço.

Fusão e Fundição de Alta Pureza

Fornos de indução são amplamente utilizados em metalurgia para fundir metais e ligas. Como o calor é gerado dentro do próprio metal, não há contato com um elemento de aquecimento.

Este processo sem contato evita a contaminação, tornando-o perfeito para a produção de metais especiais de alta pureza e superligas usadas em aplicações aeroespaciais e médicas.

Brasagem, Soldagem por Brasagem e Soldagem

A velocidade e a precisão do aquecimento por indução o tornam altamente eficaz para unir metais. O calor pode ser localizado na área exata da junta, criando uma ligação forte rapidamente sem distorcer ou danificar os componentes circundantes.

Este processo é altamente repetível, tornando-o um pilar das linhas de fabricação automatizadas e de alto volume.

Fabricação de Semicondutores

Na produção de semicondutores, a indução é usada para cultivar cristais únicos de silício de alta pureza.

O processo, conhecido como refino por zona, usa uma bobina de indução estreita para criar uma pequena zona fundida que é passada ao longo de uma haste de material. As impurezas são atraídas para a zona fundida e movidas para a extremidade da haste, deixando para trás um cristal ultrarrefinado.

Compreendendo as Compensações (Trade-offs)

Limitações do Material

A principal limitação do aquecimento por indução é que ele só funciona em materiais eletricamente condutores. É ineficaz para aquecer diretamente materiais não condutores, como a maioria das cerâmicas ou plásticos, embora possa ser usado para aquecer um suscetor condutor que, por sua vez, aquece o material não condutor.

Design da Bobina e Custo

A bobina de indução não é um componente único para todos. Cada aplicação requer uma bobina especificamente projetada para a geometria da peça e o padrão de aquecimento desejado.

O projeto e a fabricação desses indutores de cobre especializados podem ser complexos e representam um investimento inicial significativo.

Complexidade do Sistema

Embora o processo seja controlável, ele não é simples. Requer uma fonte de alimentação sofisticada para gerenciar a frequência e a corrente precisas necessárias para a aplicação. A configuração e a engenharia adequadas são críticas para alcançar resultados consistentes e eficientes.

Fazendo a Escolha Certa para o Seu Processo

A escolha do aquecimento por indução depende inteiramente de seus objetivos específicos de fabricação ou processo.

- Se o seu foco principal for precisão e repetibilidade: A indução é incomparável para aplicações como endurecimento superficial ou brasagem, onde a zona de calor deve ser rigorosamente controlada.

- Se o seu foco principal for velocidade e alto rendimento: O ciclo de aquecimento rápido da indução o torna ideal para linhas de produção automatizadas onde o tempo de ciclo é crítico.

- Se o seu foco principal for pureza e integridade do material: A natureza sem contato da fusão por indução é a melhor escolha para produzir metais e ligas de alta pureza livres de contaminação.

Em última análise, o aquecimento por indução é uma ferramenta poderosa quando suas vantagens únicas se alinham com as demandas de sua aplicação específica.

Tabela Resumo:

| Aplicação | Benefício Principal | Casos de Uso Comuns |

|---|---|---|

| Endurecimento Superficial | Calor preciso e localizado para resistência ao desgaste | Engrenagens, eixos, rolamentos |

| Fusão de Metais | Aquecimento sem contato e de alta pureza | Ligas aeroespaciais, metais especiais |

| Brasagem e Soldagem | Juntas rápidas e repetíveis com distorção mínima | Automotivo, HVAC, eletrônicos |

| Processamento de Semicondutores | Crescimento de cristais ultrarrefinados | Wafers de silício, refino por zona |

Pronto para aproveitar o poder do aquecimento por indução para sua aplicação?

Na KINTEK, aproveitamos nossas excepcionais capacidades de P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Se você precisa de um sistema padrão ou de uma configuração de aquecimento por indução totalmente personalizada para requisitos exclusivos, nossa experiência garante precisão, eficiência e confiabilidade.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu processo com velocidade, precisão e pureza.

Entre em contato com nossos especialistas para explorar a solução de aquecimento por indução perfeita para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material