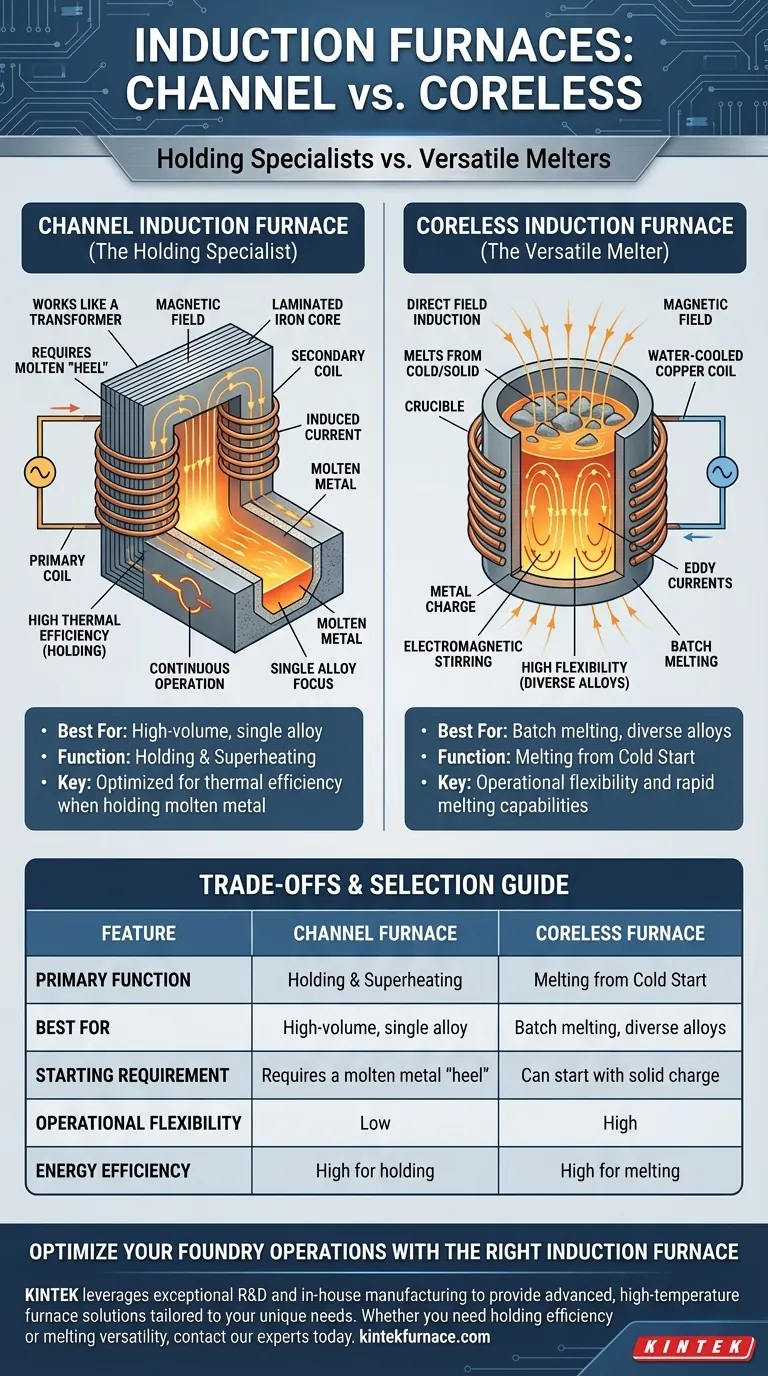

Os dois principais tipos de fornos de indução são o forno de canal (também conhecido como forno de núcleo) e o forno sem núcleo. Um forno de canal opera como um transformador, usando um núcleo de ferro para induzir corrente em um circuito de metal fundido. Em contraste, um forno sem núcleo induz corrente diretamente em toda a carga metálica contida em um cadinho, sem a necessidade de um núcleo de ferro.

Sua escolha entre um forno de canal e um sem núcleo não é uma questão de qual é "melhor", mas qual é adequado ao seu objetivo operacional. Os fornos de canal são mestres em reter e manter grandes volumes de metal, enquanto os fornos sem núcleo fornecem a flexibilidade e a velocidade necessárias para fundir diversos materiais a partir de um estado frio.

O Forno de Indução de Canal: O Especialista em Retenção

Um forno de canal é projetado para operação contínua e de alto volume com uma única liga. Sua estrutura é otimizada para eficiência térmica ao reter metal que já está fundido.

Como Funciona: O Princípio do Transformador

O forno de canal funciona precisamente como um transformador elétrico. Uma corrente alternada flui através de uma bobina primária enrolada em torno de um núcleo de ferro laminado.

Um circuito de metal fundido, contido em um "canal" estreito no refratário, passa por este mesmo núcleo. Este circuito fundido atua como um enrolamento secundário de uma única volta, e a corrente induzida nele gera o calor.

Devido a este projeto, um forno de canal não pode ser iniciado a partir de material sólido e frio. Ele requer uma piscina inicial, ou "caldo", de metal fundido para completar o circuito secundário.

Aplicações Principais

Estes fornos se destacam na retenção de grandes quantidades de metal fundido em uma temperatura específica por longos períodos. Eles são comumente usados em grandes fundições de ferro e para duplexagem — recebendo metal fundido de um fundidor primário e ajustando sua temperatura ou química antes da vazamento.

O Forno de Indução Sem Núcleo: O Fundidor Versátil

O forno sem núcleo é o tipo mais comum de forno de indução, valorizado por sua flexibilidade operacional e capacidades de fusão rápida. É essencialmente um cadinho revestido de refratário cercado por uma bobina de cobre refrigerada a água.

Como Funciona: Indução de Campo Direto

Quando a corrente alternada flui através da bobina externa, ela gera um campo magnético poderoso e reversível. Este campo penetra na carga metálica colocada dentro do cadinho.

O campo magnético induz diretamente fortes correntes parasitas dentro do próprio metal, fazendo com que ele aqueça rapidamente e derreta. Este processo também cria uma ação de agitação eletromagnética inerente, que garante que o banho fundido seja homogêneo tanto em temperatura quanto em composição química.

Aplicações Principais

Fornos sem núcleo são ideais para fundir metal a partir de um estado sólido, incluindo sucata. Sua capacidade de serem completamente esvaziados os torna perfeitos para fundições que precisam produzir peças fundidas a partir de uma ampla variedade de ligas diferentes sem contaminação cruzada.

Compreendendo as Trocas: Canal vs. Sem Núcleo

A diferença fundamental de projeto entre os dois fornos cria um conjunto claro de trocas operacionais.

Flexibilidade e Inicialização

O forno sem núcleo é o vencedor claro em flexibilidade. Ele pode ser iniciado com uma carga sólida e fria e pode ser usado para quase qualquer liga.

O forno de canal é rígido. Ele requer um banho fundido contínuo para operar e é mais adequado para uma única liga dedicada para evitar o processo difícil de trocar o caldo.

Eficiência Energética

Para reter metal na temperatura, o forno de canal é mais eficiente em termos de energia devido ao seu projeto semelhante a um transformador e menor perda de calor.

Para fundir metal a partir do sólido, a alta densidade de potência e o aquecimento direto do forno sem núcleo o tornam mais rápido e mais eficiente para a fase de fusão em si.

Manutenção e Desgaste do Refratário

Em um forno de canal, o circuito do canal está sujeito a calor intenso e fluxo de metal, tornando-o um ponto de desgaste crítico que pode ser complexo de substituir.

Em um forno sem núcleo, todo o revestimento refratário é um consumível. Embora exija substituição regular, o processo é geralmente mais direto do que a manutenção de um indutor de canal.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia de forno correta é fundamental para a eficiência operacional e a qualidade do produto. Sua decisão deve ser guiada pelo seu objetivo principal de produção.

- Se seu foco principal é reter e superaquecer grandes volumes contínuos de um único metal: O forno de canal é sua solução mais eficiente em termos de energia.

- Se seu foco principal é fundir ligas diversas a partir de um estado sólido e frio em lotes: O forno sem núcleo oferece flexibilidade e velocidade de fusão incomparáveis.

- Se seu foco principal é alcançar alta pureza metalúrgica e homogeneidade da liga: A ação de agitação inerente do forno sem núcleo oferece uma vantagem distinta.

Compreender esta diferença fundamental de projeto permite que você selecione a ferramenta precisa para seu objetivo metalúrgico.

Tabela de Resumo:

| Característica | Forno de Canal | Forno Sem Núcleo |

|---|---|---|

| Função Principal | Retenção e Superaquecimento | Fusão a partir de Início Frio |

| Ideal Para | Alto volume, liga única | Fusão em lote, ligas diversas |

| Requisito de Início | Requer um "caldo" de metal fundido | Pode começar com carga sólida |

| Flexibilidade Operacional | Baixa | Alta |

| Eficiência Energética | Alta para retenção | Alta para fusão |

Otimize Suas Operações de Fundição com o Forno de Indução Correto

A escolha entre um forno de canal e um sem núcleo é uma decisão crítica que afeta sua produtividade, custos de energia e qualidade do produto. A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas.

Nossa experiência em tecnologia de aquecimento por indução, combinada com profundas capacidades de personalização, garante que você obtenha um forno que corresponda precisamente aos seus objetivos operacionais — quer você precise da eficiência de retenção de um forno de canal ou da versatilidade de fusão de um forno sem núcleo.

Pronto para aprimorar seus processos de fusão e retenção? Contate nossos especialistas hoje para discutir sua aplicação e descobrir a solução KINTEK ideal para seu laboratório ou fundição.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores