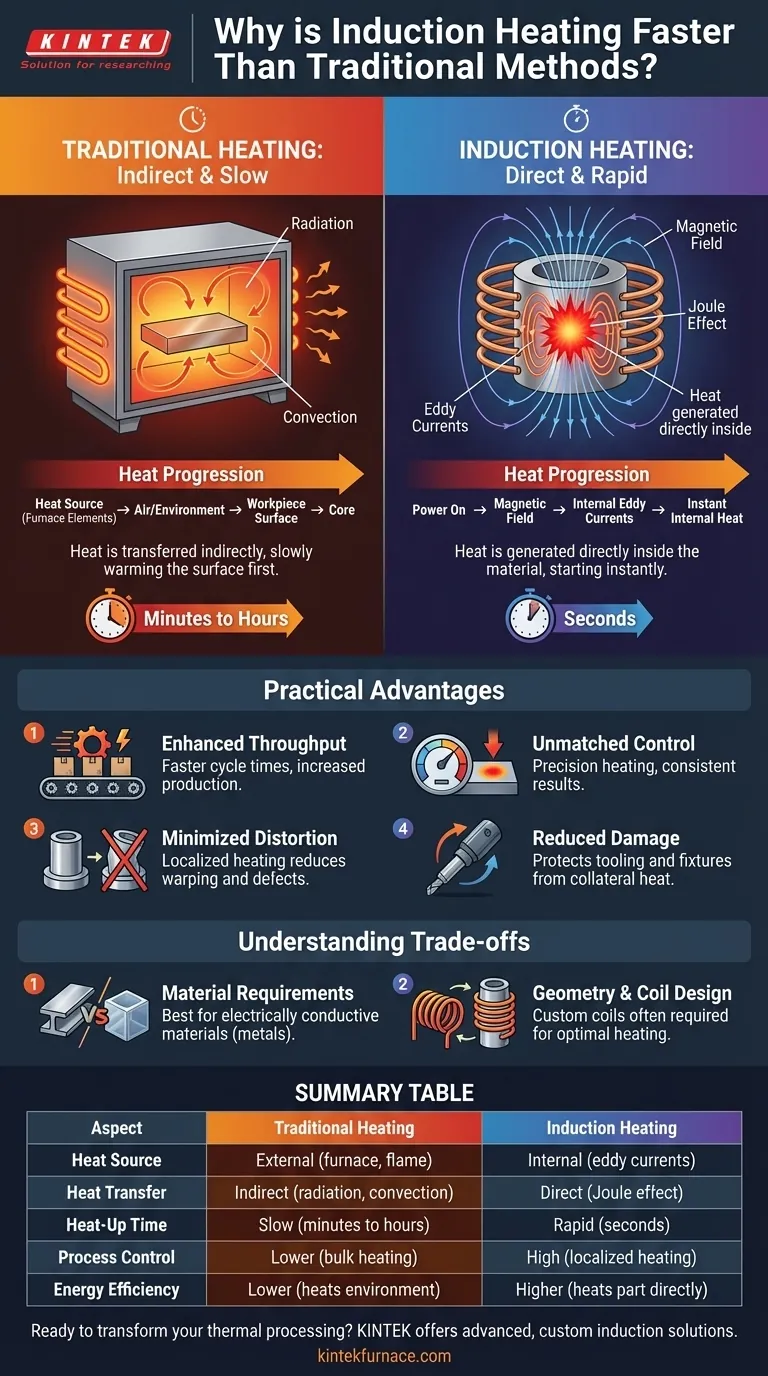

Em sua essência, o aquecimento por indução é mais rápido porque gera calor diretamente dentro do material que você deseja aquecer. Ao contrário dos métodos tradicionais que devem primeiro aquecer o ambiente circundante e depois transferir esse calor para a superfície do objeto, a indução usa um campo magnético para criar correntes elétricas internas, resultando em calor instantâneo e direcionado de dentro para fora.

A diferença fundamental reside no método de entrega de calor. O aquecimento tradicional é indireto e lento, dependendo da convecção e da radiação. O aquecimento por indução é direto e rápido, transformando efetivamente a peça de trabalho em seu próprio elemento de aquecimento.

O Princípio: Transferência de Energia Direta vs. Indireta

A vantagem de velocidade do aquecimento por indução não é um detalhe menor; é o resultado de um processo físico fundamentalmente diferente em comparação com os fornos convencionais.

Como Funcionam os Fornos Tradicionais: Aquecimento Indireto

Métodos tradicionais, como fornos a gás ou de resistência elétrica, operam com os princípios de convecção e radiação.

Primeiro, os elementos de aquecimento ou queimadores do forno devem aquecer a si mesmos. Em seguida, eles irradiam calor e aquecem o ar ou a atmosfera dentro do forno (convecção). Finalmente, essa atmosfera quente transfere lentamente energia para a superfície da peça de trabalho, que então deve conduzir esse calor para o seu núcleo. Este processo de múltiplas etapas é inerentemente lento e ineficiente, pois uma quantidade significativa de energia é desperdiçada aquecendo as paredes do forno e o ar, e não apenas a peça.

Como Funciona o Aquecimento por Indução: Aquecimento Direto

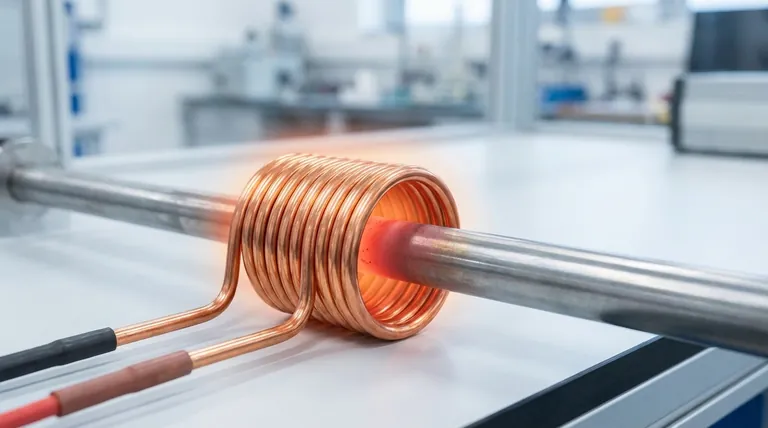

A indução ignora a transferência lenta e indireta de energia. Ela usa uma corrente elétrica alternada passada através de uma bobina de cobre para criar um campo magnético poderoso e em rápida mudança.

Quando uma peça de trabalho condutora (como uma peça de aço) é colocada dentro deste campo, o campo induz correntes elétricas, conhecidas como correntes parasitas (eddy currents), a fluir dentro do material. A resistência natural do material ao fluxo dessas correntes gera calor intenso e imediato — um fenômeno conhecido como efeito Joule. O calor é gerado dentro da própria peça, não transferido para ela a partir de uma fonte externa.

O Impacto Imediato no Tempo de Aquecimento

Como a geração de calor é instantânea e interna, o tempo necessário para levar um material à temperatura desejada é drasticamente reduzido. Não há necessidade de esperar que um forno pré-aqueça ou que a convecção aqueça lentamente a superfície de um componente. O aquecimento começa no momento em que a energia é ligada.

As Vantagens Práticas do Aquecimento Rápido e Direto

Essa velocidade não se trata apenas de economizar tempo; ela cria uma cascata de melhorias no processo que são frequentemente mais valiosas do que a economia de tempo por si só.

Aumento do Rendimento da Produção

O benefício mais óbvio são os tempos de ciclo mais rápidos. Processos que podem levar muitos minutos ou até horas em um forno podem ser concluídos em segundos com indução, levando a um aumento significativo na produção.

Controle de Processo e Consistência Incomparáveis

O campo magnético pode ser controlado com extrema precisão. Isso permite que áreas muito específicas de uma peça sejam aquecidas sem afetar as áreas adjacentes. Este aquecimento localizado, combinado com a capacidade de ligar/desligar instantaneamente, resulta em consistência superior de uma peça para a outra.

Minimização da Distorção da Peça e Maior Qualidade

Como o aquecimento é muito rápido e localizado, o restante do componente permanece frio. Isso minimiza o risco de distorção térmica, empenamento e outros defeitos que podem ocorrer quando uma peça inteira é aquecida lentamente. O resultado é um produto final de maior qualidade com menos estresse no material.

Redução de Danos a Ferramentas e Dispositivos de Fixação

Ao aquecer precisamente apenas a peça de trabalho alvo, a indução evita os danos colaterais por calor que são comuns com métodos baseados em forno. Isso prolonga a vida útil de gabaritos, dispositivos de fixação e outros componentes da máquina que estão próximos à zona de aquecimento.

Entendendo as Compensações

Embora poderoso, o aquecimento por indução não é uma solução universal. Sua eficácia depende de fatores específicos.

Requisitos do Material

A indução funciona melhor com materiais eletricamente condutores, principalmente metais. Aquecer materiais não condutores como plásticos ou cerâmicas com indução não é possível sem o uso de um "susceptor" condutor para atuar como intermediário.

Geometria e Design da Bobina

A eficiência do aquecimento por indução depende muito da forma da bobina de indução em relação à peça. Muitas vezes, é necessária uma bobina personalizada para obter o aquecimento ideal para uma geometria específica, tornando-a menos uma solução de "tamanho único" em comparação com um forno.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se a indução é o ajuste certo, você deve avaliá-la em relação ao seu objetivo principal de processo.

- Se o seu foco principal for produção de alto volume: Os tempos de ciclo drasticamente mais curtos da indução fornecem um caminho direto para aumentar o rendimento e a produção.

- Se o seu foco principal for precisão e qualidade da peça: O aquecimento localizado e controlado da indução é incomparável para minimizar a distorção e alcançar resultados consistentes em aplicações como têmpera ou brasagem.

- Se o seu foco principal for eficiência energética: O método de aquecimento direto da indução desperdiça muito pouca energia, levando a custos operacionais de longo prazo significativamente mais baixos em comparação com fornos sempre ligados.

Compreender o princípio da geração de calor direta e interna é a chave para alavancar a indução para um processamento térmico mais rápido, mais preciso e mais eficiente.

Tabela de Resumo:

| Aspecto | Aquecimento Tradicional | Aquecimento por Indução |

|---|---|---|

| Fonte de Calor | Externa (forno, chama) | Interna (correntes parasitas) |

| Transferência de Calor | Indireta (radiação, convecção) | Direta (efeito Joule) |

| Tempo de Aquecimento | Lento (minutos a horas) | Rápido (segundos) |

| Controle de Processo | Menor (aquecimento em massa) | Alto (aquecimento localizado) |

| Eficiência Energética | Menor (aquece o ambiente) | Maior (aquece a peça diretamente) |

Pronto para transformar seu processamento térmico com a velocidade e precisão do aquecimento por indução?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de alta temperatura adaptadas aos seus desafios exclusivos. Se o seu objetivo é aumentar o rendimento da produção, melhorar a qualidade da peça ou aumentar a eficiência energética, nossa equipe pode projetar um sistema de aquecimento por indução personalizado para atender às suas necessidades exatas.

Entre em contato conosco hoje para discutir como nossa experiência pode acelerar seu sucesso.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas