Em sua essência, um forno de indução é um forno elétrico especializado que funde metais condutores sem qualquer contato direto ou chamas. Ele consegue isso usando o princípio da indução eletromagnética, onde um campo magnético poderoso e flutuante gera calor intenso diretamente dentro do próprio metal.

O conceito central a ser compreendido é que um forno de indução opera como um poderoso transformador elétrico. A bobina de cobre do forno atua como o enrolamento primário, e o metal colocado dentro se torna um enrolamento secundário em curto-circuito, aquecendo-se por dentro devido à sua própria resistência elétrica.

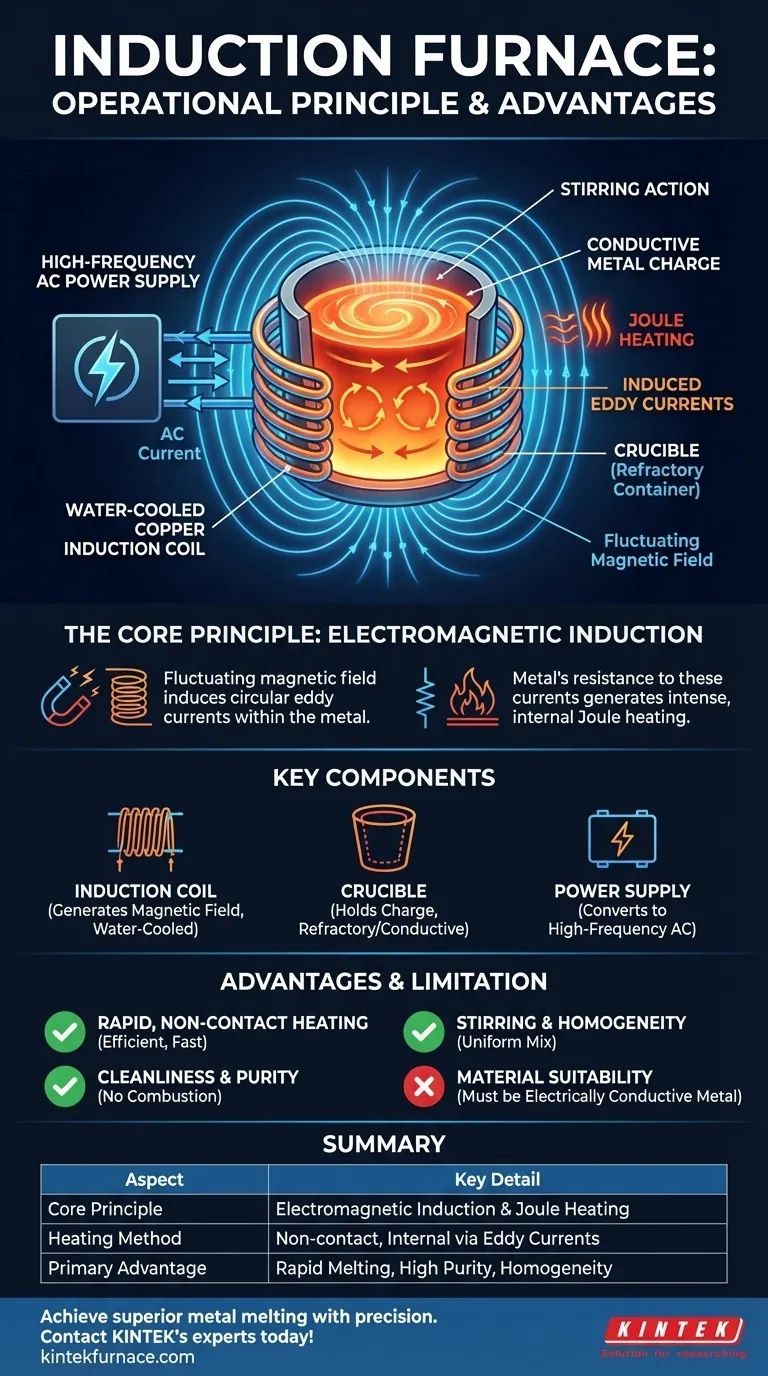

O Princípio Central: Indução Eletromagnética

A operação de um forno de indução é uma aplicação direta da física fundamental. É um processo limpo, contido e altamente controlável que depende de uma sequência de eventos desencadeados por uma corrente alternada.

O Papel da Corrente Alternada (CA)

Todo o processo começa com uma corrente alternada (CA) de alta frequência. Isso é inegociável; uma corrente contínua (CC) não funcionaria porque produz um campo magnético estático.

Apenas o fluxo constantemente reverso da CA pode criar o campo magnético variável necessário para induzir uma corrente na carga metálica.

Gerando o Campo Magnético

A CA é passada através de um indutor primário, que é tipicamente uma bobina de múltiplas espiras de tubo de cobre refrigerado a água. Esta bobina é moldada para cercar um cadinho contendo o metal a ser fundido.

À medida que a poderosa CA flui através desta bobina, ela gera um campo magnético forte e rapidamente flutuante no espaço dentro e ao redor da bobina.

Induzindo Correntes Parasitas

Este campo magnético flutuante penetra no metal condutor (a "carga") colocado dentro do cadinho. De acordo com a Lei da Indução de Faraday, este campo magnético variável induz correntes elétricas circulares dentro do metal.

Essas correntes induzidas são conhecidas como correntes parasitas.

Aquecimento por Resistência

O próprio metal possui uma resistência natural ao fluxo dessas correntes parasitas. Essa resistência cria atrito em nível atômico, o que gera calor imenso — um fenômeno conhecido como aquecimento de Joule.

Esse calor gerado internamente eleva rapidamente a temperatura do metal ao seu ponto de fusão e além, tudo sem que nenhuma fonte de calor externa toque o material.

Componentes Principais de um Forno de Indução

Um forno de indução é um sistema de alguns componentes críticos que trabalham em conjunto.

A Bobina de Indução

Este é o coração do forno. É a bobina de cobre que recebe a energia elétrica e gera o campo magnético. Ela deve ser refrigerada a água para dissipar o calor significativo gerado pelas altas correntes que passam por ela.

O Cadinho

Este é o recipiente refratário que contém a carga metálica. O material do cadinho é escolhido com base na aplicação.

Se o cadinho for feito de cerâmica não condutora, o campo magnético passa por ele para aquecer diretamente a carga metálica. Se for feito de um material condutor como grafite, o próprio cadinho também é aquecido por indução, transferindo parte desse calor para a carga.

A Fonte de Alimentação

Uma unidade de energia especializada é necessária para pegar a energia elétrica padrão e convertê-la na corrente alternada de alta frequência necessária para acionar a bobina de indução de forma eficiente.

Compreendendo as Vantagens e Compromissos

A fusão por indução oferece benefícios distintos, mas não é uma solução universal. Compreender suas características é fundamental para apreciar seu valor.

Vantagem: Aquecimento Rápido e Sem Contato

Como o calor é gerado dentro do metal, o processo é extremamente rápido e eficiente. Não há necessidade de aquecer uma câmara ou esperar a transferência térmica de um elemento externo, o que minimiza a perda de energia.

Vantagem: Agitação e Homogeneidade

As mesmas forças magnéticas que induzem as correntes parasitas também criam uma vigorosa ação de agitação dentro do metal fundido. Isso garante que os elementos de liga sejam misturados completamente, resultando em um produto final altamente uniforme e consistente.

Vantagem: Limpeza e Pureza

Como não há combustão de combustível, o processo é excepcionalmente limpo. Isso elimina uma grande fonte de contaminação, tornando os fornos de indução ideais para a produção de ligas de alta pureza e metais especiais.

Limitação: Adequação do Material

O requisito principal para o aquecimento por indução é que o material deve ser eletricamente condutor. É um método altamente eficaz para metais como aço, cobre, alumínio e metais preciosos, mas não pode ser usado para aquecer diretamente materiais não condutores como cerâmicas ou vidro.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente de suas prioridades operacionais.

- Se seu foco principal é qualidade e pureza da liga: A indução é superior devido à sua ação de agitação inerente e à ausência de subprodutos de combustão, garantindo uma fusão limpa e homogênea.

- Se seu foco principal é velocidade e fusão sob demanda: O aquecimento rápido e interno dos fornos de indução os torna ideais para aplicações que exigem partidas rápidas e rotação rápida de lotes.

- Se seu foco principal é eficiência e controle operacional: A indução oferece controle preciso de temperatura e alta eficiência energética porque o calor é gerado exatamente onde é necessário — dentro do próprio metal.

Ao aproveitar as forças eletromagnéticas, os fornos de indução fornecem um método poderoso, limpo e altamente controlado para fundir metais.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Indução Eletromagnética e Aquecimento de Joule |

| Método de Aquecimento | Aquecimento interno sem contato via correntes parasitas induzidas |

| Componentes Principais | Bobina de Indução, Cadinho, Fonte de Alimentação de Alta Frequência |

| Vantagem Principal | Fusão rápida, excelente homogeneidade, alta pureza, controle preciso |

| Adequação do Material | Metais eletricamente condutores (por exemplo, aço, cobre, alumínio) |

Pronto para obter fusão de metais superior com precisão e pureza? As soluções avançadas de fornos de indução da KINTEK aproveitam nossa excepcional P&D e fabricação interna para entregar o desempenho que seu laboratório precisa. Se você precisa de um sistema padrão ou de um forno profundamente personalizado para requisitos experimentais únicos, nossa experiência em sistemas Muffle, Tube, Rotary, Vacuum & Atmosphere e CVD/PECVD garante que temos a solução certa para você. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos otimizar seu processo de fusão!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear