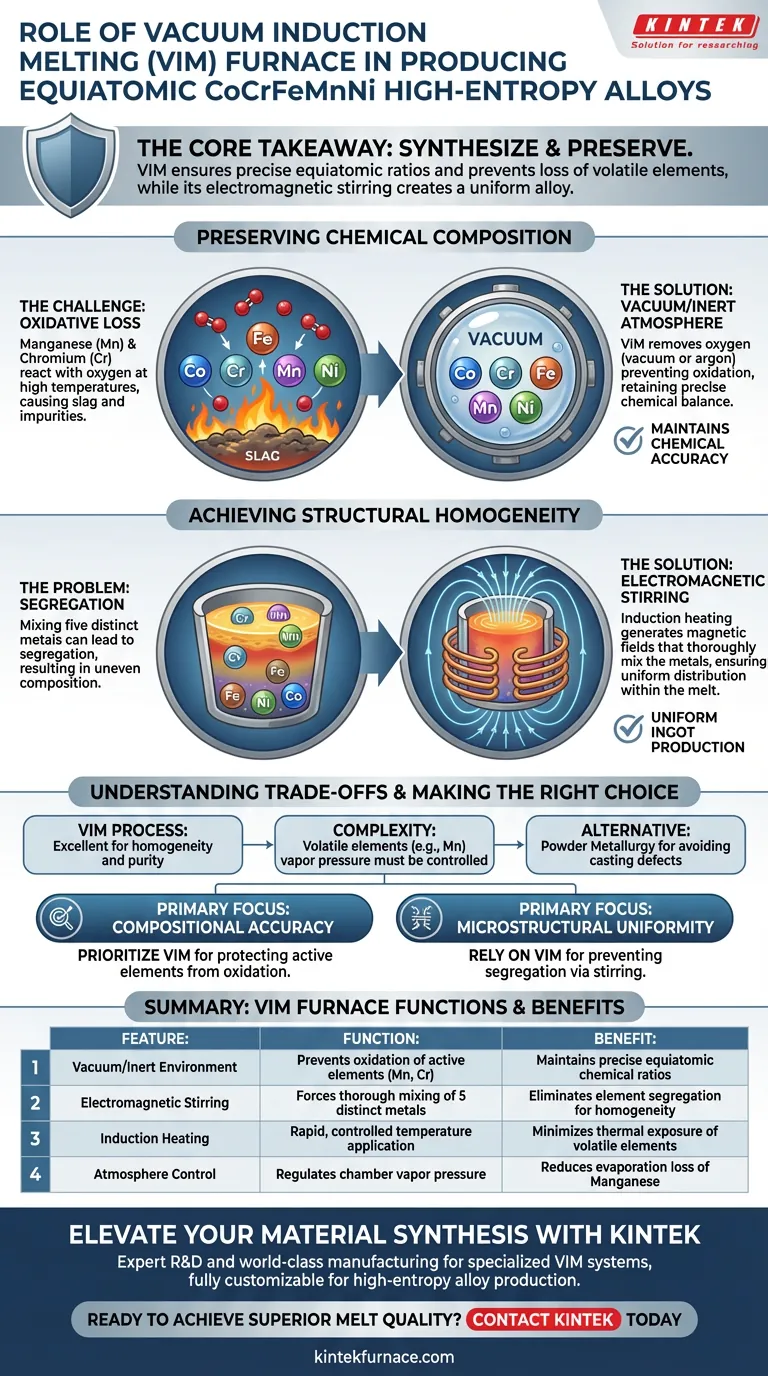

Um forno de fusão por indução a vácuo (VIM) serve como o vaso de processamento crítico para garantir a precisão química e a integridade estrutural das ligas de alta entropia equiatômicas CoCrFeMnNi. Sua função principal é criar um ambiente protetor que previne a perda de elementos voláteis, ao mesmo tempo que utiliza forças eletromagnéticas para misturar cinco metais distintos em uma única liga homogênea.

O Principal Ponto a Retirar A síntese de ligas de alta entropia requer proporções equiatômicas precisas (partes iguais de cada metal). O forno VIM é essencial porque impede que elementos ativos como Manganês e Cromo oxidem ou evaporem, enquanto seu mecanismo de agitação inerente garante que a mistura complexa seja uniforme em todo o lingote.

Preservando a Composição Química

O Desafio dos Elementos Ativos

Produzir a liga CoCrFeMnNi é quimicamente difícil porque ela contém Manganês (Mn) e Cromo (Cr).

Esses elementos são altamente "ativos", o que significa que reagem prontamente com o oxigênio em altas temperaturas. Sem proteção, eles oxidariam rapidamente, levando à formação de escória e impurezas no produto final.

Prevenindo a Perda Oxidativa

O forno VIM resolve isso operando sob alto vácuo ou uma atmosfera controlada de gás inerte (como argônio).

Ao remover o oxigênio da câmara de fusão, o forno previne a perda oxidativa de Mn e Cr. Isso garante que a liga final retenha o equilíbrio químico preciso necessário para ser classificada como uma verdadeira liga de alta entropia.

Alcançando a Homogeneidade Estrutural

Misturando Cinco Metais Distintos

Ao contrário das ligas tradicionais que são majoritariamente de um metal base (como ferro no aço), esta liga de alta entropia requer a mistura de cinco elementos diferentes em quantidades iguais.

Simplesmente derretê-los juntos muitas vezes leva à segregação, onde elementos mais pesados afundam ou elementos mais leves flutuam, resultando em uma composição desigual.

O Papel da Agitação Eletromagnética

A característica definidora do forno de indução é sua capacidade de gerar agitação eletromagnética.

À medida que a bobina de indução aquece o metal, ela gera campos magnéticos que agitam o banho fundido. Isso força os cinco metais primários a se misturarem completamente, distribuindo-os uniformemente na massa fundida e estabelecendo as condições necessárias para a produção de lingotes de alta qualidade.

Compreendendo as Compensações

Complexidade do Processo vs. Qualidade do Material

Embora o VIM seja excelente para homogeneidade e pureza, ele introduz complexidade em relação aos elementos voláteis.

Mesmo sob vácuo, elementos com pressões de vapor muito altas (como o Manganês) ainda podem evaporar se a pressão e a temperatura não forem estritamente controladas.

Rotas de Processamento Alternativas

É importante notar que o VIM cria lingotes a granel (fundição).

Se o seu objetivo é evitar completamente defeitos de fundição como formações dendríticas grosseiras, você pode considerar rotas de metalurgia do pó (usando fornos de prensagem a vácuo). No entanto, para a produção de estoque de liga sólida e a granel, o VIM permanece o padrão para alcançar uniformidade na fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um método de produção para ligas de CoCrFeMnNi, considere os requisitos específicos do seu objetivo final:

- Se o seu foco principal é a precisão composicional: Priorize o forno VIM por sua capacidade de proteger elementos ativos (Mn, Cr) da oxidação através de ambientes de vácuo ou gás inerte.

- Se o seu foco principal é a uniformidade microestrutural: Confie no processo VIM, pois a agitação eletromagnética impede a segregação dos cinco elementos distintos.

Em última análise, o forno VIM é o guardião da qualidade, transformando uma mistura complexa de metais reativos em uma liga de alta entropia estável e uniforme.

Tabela Resumo:

| Característica | Função na Produção de CoCrFeMnNi | Benefício para Ligas de Alta Entropia |

|---|---|---|

| Ambiente de Vácuo/Inerte | Previne a oxidação de elementos ativos (Mn, Cr) | Mantém proporções químicas equiatômicas precisas |

| Agitação Eletromagnética | Força a mistura completa de 5 metais distintos | Elimina a segregação de elementos para homogeneidade |

| Aquecimento por Indução | Aplicação de temperatura rápida e controlada | Minimiza a exposição térmica de elementos voláteis |

| Controle de Atmosfera | Regula a pressão de vapor da câmara | Reduz a perda por evaporação de Manganês |

Eleve a Sua Síntese de Materiais com a KINTEK

O controle preciso da composição química e da homogeneidade estrutural é inegociável para ligas equiatômicas de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Fusão por Indução a Vácuo (VIM) projetados para lidar com os requisitos complexos da produção de ligas de alta entropia.

Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades únicas de pesquisa e industriais.

Pronto para alcançar qualidade de fusão superior? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Que fatores influenciam a eficiência do aquecimento por indução? Otimize seu processo para máxima transferência de energia

- Quais são os benefícios de usar um design de fundo curvo em cadinhos frios para ISM? Otimize sua cinética de fusão

- Quais são as principais vantagens dos fornos de fusão a vácuo? Obtenha Metais Ultra-Puros para Aplicações de Alto Desempenho

- Como um sistema de forno de indução a vácuo aumenta fisicamente a capacidade de desoxidação do carbono na fabricação de aço?

- Qual é o objetivo de usar um sistema de aquecimento por indução de alta potência? Otimizar a Fusão de Ligas de Alta Entropia

- Como o forno de fusão por indução IGBT mantém uma saída de potência constante? Alcance uma Fusão Mais Rápida e Eficiente

- Como a condição de vácuo beneficia o processo de fusão? Obtenha ligas metálicas de alta pureza e livres de contaminação

- Como a frequência afeta a eficiência de aquecimento em um forno de indução? Otimize Seu Processo com a Frequência Correta