O objetivo principal do uso de um sistema de aquecimento por indução de alta potência para fusão multiestágio é gerenciar as extremas disparidades térmicas entre diferentes elementos em uma liga de alta entropia. Ao utilizar alta entrada de energia para preparar ligas intermediárias, o sistema explora um mecanismo de dissolução que reduz a temperatura geral de processamento, garantindo que os elementos refratários se fundam completamente sem causar a evaporação dos elementos voláteis.

Ponto Principal Ligas de alta entropia frequentemente combinam elementos com pontos de fusão e volatilidades conflitantes. Uma estratégia de indução multiestágio usa fases de baixo ponto de fusão para dissolver elementos de alto ponto de fusão, efetivamente reduzindo a barreira térmica do processo e preservando a composição química precisa do lingote final.

A Mecânica da Fusão Multiestágio

Superando Disparidades de Ponto de Fusão

Ligas de alta entropia (HEAs) frequentemente consistem em elementos com pontos de fusão vastamente diferentes. Tentar fundir esses elementos simultaneamente em um único lote geralmente leva a complicações.

Um sistema de indução de alta potência fornece a energia necessária para preparar primeiro ligas intermediárias. Estas geralmente consistem nos elementos de alto ponto de fusão.

O Mecanismo de Dissolução

O princípio central desta estratégia é usar fases líquidas como solvente.

Uma vez que as ligas intermediárias são formadas, outros elementos são adicionados gradualmente. O sistema utiliza um mecanismo onde fases de baixo ponto de fusão "dissolvem" efetivamente os elementos refratários de alto ponto de fusão.

Isso é distinto de simplesmente aplicar calor suficiente para fundir o elemento mais refratário isoladamente. Depende da interação química para facilitar a mudança de fase.

Reduzindo a Barreira Térmica

Ao depender da dissolução em vez do aquecimento por força bruta, a temperatura geral de fusão do lote é significativamente reduzida.

Isso significa que o sistema não precisa manter a temperatura de pico necessária para fundir o elemento mais resistente ao calor na mistura durante todo o processo.

Preservando a Integridade Compositiva

Mitigando Perdas por Evaporação

Um dos maiores riscos na preparação de HEA é a perda de elementos voláteis, como o cromo.

Se o sistema aquecesse toda a mistura até o ponto de fusão do elemento mais refratário, esses componentes voláteis provavelmente evaporariam.

Ao reduzir a temperatura geral de processamento através da dissolução multiestágio, o sistema suprime essa evaporação. Isso garante que a liga final retenha sua proporção compositiva pretendida.

Agitação Eletromagnética

Embora o objetivo principal seja o gerenciamento térmico, o sistema de indução oferece um benefício secundário de intensa agitação eletromagnética.

Isso força o metal fundido a se mover continuamente, garantindo que as ligas intermediárias e os elementos adicionados se misturem em uma composição altamente uniforme.

Compreendendo os Compromissos

Complexidade do Processo

A fusão multiestágio é inerentemente mais complexa do que o processamento em etapa única.

Requer tempo preciso e uma ordem calculada de adição de elementos. Erros na sequência das ligas intermediárias podem levar à fusão incompleta ou segregação.

Riscos de Contaminação do Cadinho

O aquecimento por indução de alta potência envolve intensa transferência de energia. Em configurações padrão, isso pode levar a interações entre o metal fundido e o cadinho.

No entanto, variações avançadas, como levitação magnética a vácuo, podem mitigar isso suspendendo o metal. Sem tais recursos de levitação, a alta potência necessária para elementos refratários aumenta o risco de contaminação do material do cadinho na liga.

Fazendo a Escolha Certa para Seu Objetivo

O uso de indução de alta potência para fusão multiestágio é uma escolha estratégica para sistemas de ligas complexas.

- Se o seu foco principal é a precisão compositiva: Use esta abordagem multiestágio para evitar a evaporação de elementos voláteis como o cromo.

- Se o seu foco principal é a homogeneidade: Confie no mecanismo de dissolução e na agitação eletromagnética para garantir que os elementos refratários sejam totalmente integrados à matriz.

Resumo: Ao tratar o processo de fusão como uma dissolução química em estágios, em vez de um simples evento térmico, você pode produzir ligas de alta qualidade que são tanto quimicamente precisas quanto estruturalmente uniformes.

Tabela Resumo:

| Característica | Objetivo da Indução Multiestágio | Benefício Técnico |

|---|---|---|

| Gerenciamento Térmico | Gerencia extremas disparidades de ponto de fusão | Temperaturas de processamento geral mais baixas |

| Controle de Fase | Usa fases líquidas como solvente | Dissolve elementos refratários sem calor bruto |

| Integridade Compositiva | Mitiga a evaporação de elementos voláteis | Preserva proporções químicas precisas (por exemplo, Cromo) |

| Homogeneidade | Intensa agitação eletromagnética | Garante distribuição uniforme de elementos |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na preparação de ligas de alta entropia requer mais do que apenas calor — requer controle especializado. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Indução, Vácuo, CVD e Mufla de alto desempenho projetados para lidar com os fluxos de trabalho metalúrgicos mais exigentes. Se você precisa de uma solução personalizável para fusão multiestágio ou um forno de alta temperatura para materiais refratários, nosso equipamento garante integridade compositiva e uniformidade estrutural para seu laboratório.

Pronto para otimizar seu processo de ligas? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

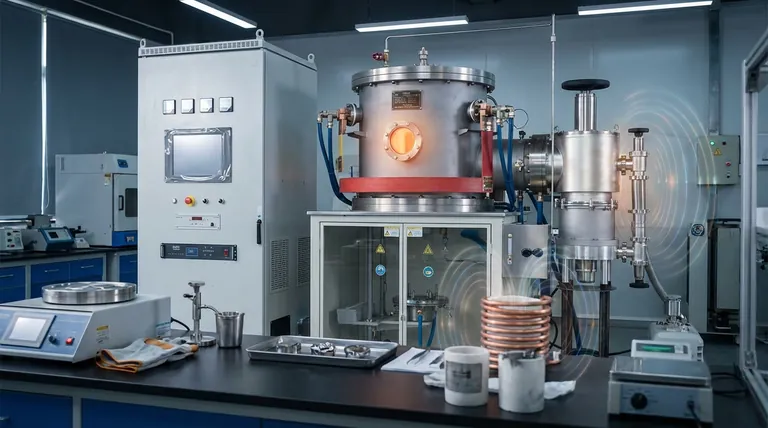

Guia Visual

Referências

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função de um forno industrial de fusão por indução a vácuo na solidificação direcional de pás?

- Por que os fornos de indução são adequados para fundição de precisão? Fusão de Precisão para Peças Complexas

- Que tipos de materiais os fornos de indução de canal podem fundir? A Solução Ideal para Fusão de Metais de Alto Volume

- O que é um cadinho em um forno de indução? A chave para uma fusão de metal segura e eficiente

- O que distingue os fornos de indução sem núcleo dos outros tipos? Descubra os principais benefícios para a sua fusão de metais

- Qual é a função de um forno de indução de alta temperatura em ligas metalúrgicas como Fe-Sn-S-C? Benefícios Chave Explicados

- Qual o papel da atomização a gás por fusão por indução a vácuo na preparação de pós compostos Ni3Al/Cr7C3?

- Por que é necessário excesso de Lantânio na fusão da liga La(Fe,Si)13? Superando a queima para o desempenho magnetocalórico de pico