Em resumo, os fornos de indução de canal são altamente eficazes para fundir uma gama específica de metais industriais comuns. Eles são máquinas de trabalho para metais ferrosos como ferro e aço, e metais não ferrosos como alumínio, cobre e ligas de zinco. Seu design os torna particularmente adequados para operações contínuas de grande volume, onde uma única liga é processada por um longo período.

A percepção crítica não é apenas quais materiais um forno de canal pode fundir, mas como seu design dita seu uso. Ele se destaca por manter e superaquecer eficientemente grandes quantidades de um único metal, tornando-o distinto de tecnologias de fusão mais flexíveis e de uso geral.

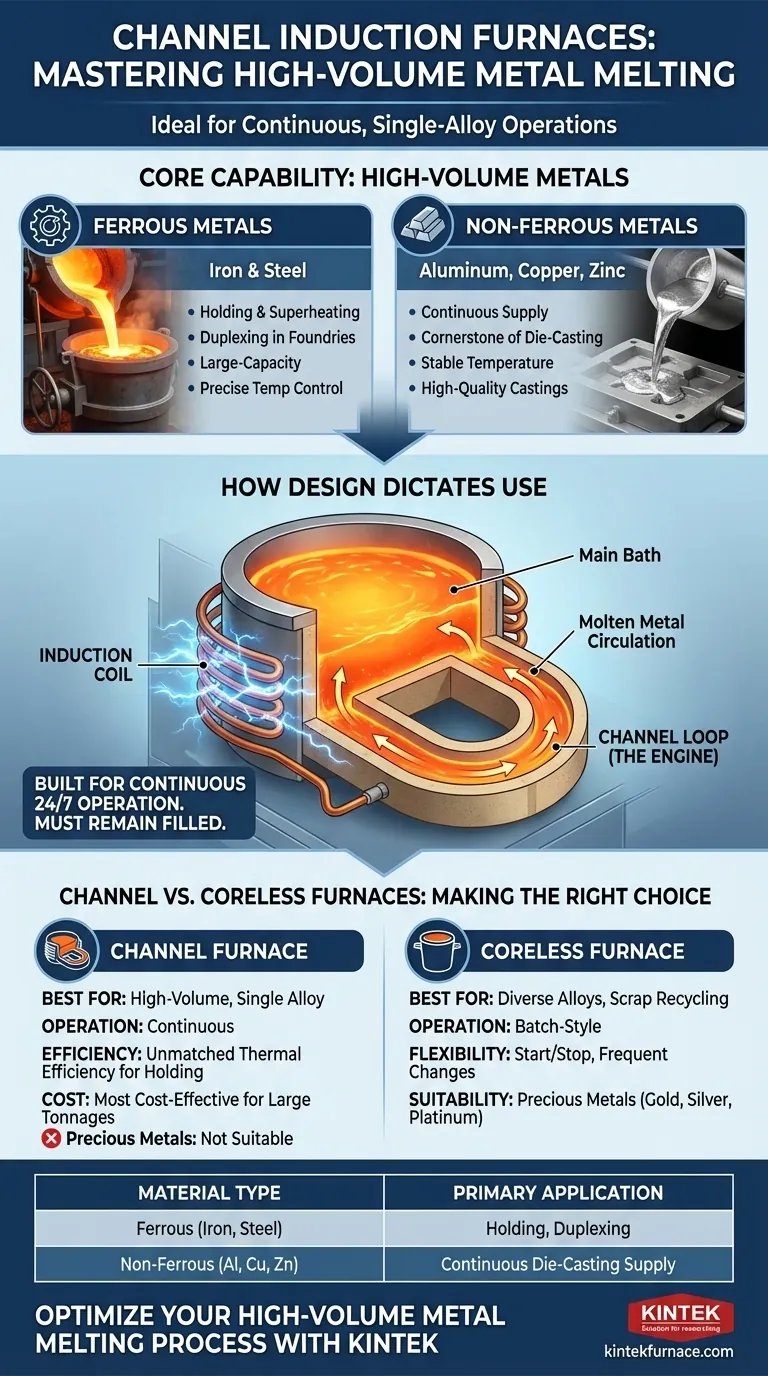

A Capacidade Essencial: Metais de Alto Volume

A função principal de um forno de canal é atuar como um recipiente altamente eficiente e de serviço contínuo para metal fundido. Este modelo operacional o torna ideal para aplicações industriais específicas de alto rendimento.

Metais Ferrosos: Ferro e Aço

Os fornos de canal são frequentemente usados em fundições de ferro e siderúrgicas. Eles geralmente servem como fornos de espera de grande capacidade, recebendo metal fundido de uma unidade de fusão primária, como um cubilô ou um forno a arco elétrico.

Seu papel é manter o metal a uma temperatura precisa e homogeneizar sua química antes que seja transferido para a linha de vazamento. Este processo é frequentemente chamado de duplexagem.

Metais Não Ferrosos: Alumínio, Cobre e Zinco

É aqui que os fornos de canal realmente se destacam, especialmente em operações de fundição. Eles são um pilar da indústria do alumínio, particularmente para o fornecimento de máquinas de fundição sob pressão.

O forno fornece um suprimento constante e pronto de alumínio fundido a uma temperatura estável. A ação de agitação suave e natural dentro do canal é suficiente para manter a consistência da liga sem introduzir gás excessivo ou inclusões, o que é crítico para fundições de alta qualidade.

Como o Design Dita a Escolha do Material

O nome "forno de canal" refere-se diretamente à sua construção. Compreender este design é fundamental para entender suas capacidades e limitações.

O Circuito do "Canal" é o Motor

Ao contrário de outros fornos, um forno de canal possui um canal distinto em forma de laço de material refratário que contém uma porção do metal fundido. Este laço passa por uma bobina de indução.

Quando a energia é aplicada, o metal dentro deste laço atua como uma bobina secundária, gerando calor intenso. Este metal quente então circula para o banho principal, transferindo calor por convecção natural.

Construído para Operação Contínua

Este design exige que o canal permaneça cheio de metal fundido o tempo todo para funcionar. Ele não pode ser iniciado facilmente a frio e não foi projetado para ser completamente esvaziado entre os usos.

Como resultado, os fornos de canal são ideais para operações 24 horas por dia, 7 dias por semana, onde eles mantêm e superaquecem uma única liga por semanas ou meses. Este serviço contínuo torna sua alta eficiência elétrica uma grande vantagem econômica.

Compreendendo as Trocas: Fornos de Canal vs. Fornos Sem Núcleo

O termo "forno de indução" é amplo e muitas vezes causa confusão. A principal alternativa a um forno de canal é um forno de indução sem núcleo, e eles servem a propósitos muito diferentes.

Quando Escolher um Forno de Canal

Um forno de canal é a escolha superior para produção de alto volume e de liga única. Sua eficiência térmica inigualável o torna a opção mais econômica para manter grandes quantidades de metal como ferro ou alumínio para fundição contínua.

Quando um Forno Sem Núcleo é Mais Adequado

Um forno de indução sem núcleo funciona como um cadinho ou pote cercado por uma bobina de indução. É um fundidor do tipo batelada que pode ser iniciado a frio e esvaziado completamente após cada fusão.

Isso torna os fornos sem núcleo ideais para fundições que precisam fundir uma ampla variedade de ligas, processar sucata de vários tipos ou exigir a flexibilidade de desligar e trocar materiais com frequência.

A Questão dos Metais Preciosos

Embora as referências frequentemente mencionem a fusão por indução para ouro, prata e platina, este trabalho é quase exclusivamente feito em fornos de indução sem núcleo.

Os pequenos tamanhos de lote, a necessidade absoluta de recuperação completa do metal entre as fusões e a variedade de ligas envolvidas tornam o design contínuo do forno de canal totalmente inadequado para aplicações de metais preciosos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos operacionais.

- Se seu foco principal é a produção contínua de alto volume de uma liga (por exemplo, alumínio para fundição sob pressão): O forno de indução de canal é a escolha mais eficiente em termos de energia e eficaz.

- Se seu foco principal é a fusão de materiais diversos, trocas frequentes de ligas ou reciclagem de sucata: Um forno de indução sem núcleo oferece a flexibilidade operacional necessária.

- Se seu foco principal é o refino de metais preciosos ou a produção de ligas especiais de alta pureza: O controle de batelada e o esvaziamento completo de um forno de indução sem núcleo são inegociáveis.

Em última análise, compreender a diferença fundamental entre a operação contínua (canal) e a batelada (sem núcleo) é a chave para selecionar a ferramenta certa para o seu trabalho.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Aplicação Primária |

|---|---|---|

| Metais Ferrosos | Ferro, Aço | Manutenção, superaquecimento e duplexagem em fundições |

| Metais Não Ferrosos | Alumínio, Cobre, Ligas de Zinco | Fornecimento contínuo para operações de fundição sob pressão e fundição |

| Não Adequado Para | Metais preciosos, trocas frequentes de ligas, pequenos lotes | Requer fornos sem núcleo do tipo batelada |

Otimize Seu Processo de Fusão de Metais de Alto Volume com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Se você está envolvido na produção contínua de alto volume de uma única liga – como alumínio para fundição sob pressão ou ferro para operações de fundição – nossa experiência em fornos de indução de canal pode oferecer eficiência energética e estabilidade operacional inigualáveis para o seu negócio.

Entre em contato com nossos especialistas hoje para discutir como uma solução de forno KINTEK personalizada pode aprimorar seu processo de fusão e impulsionar a produtividade.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza