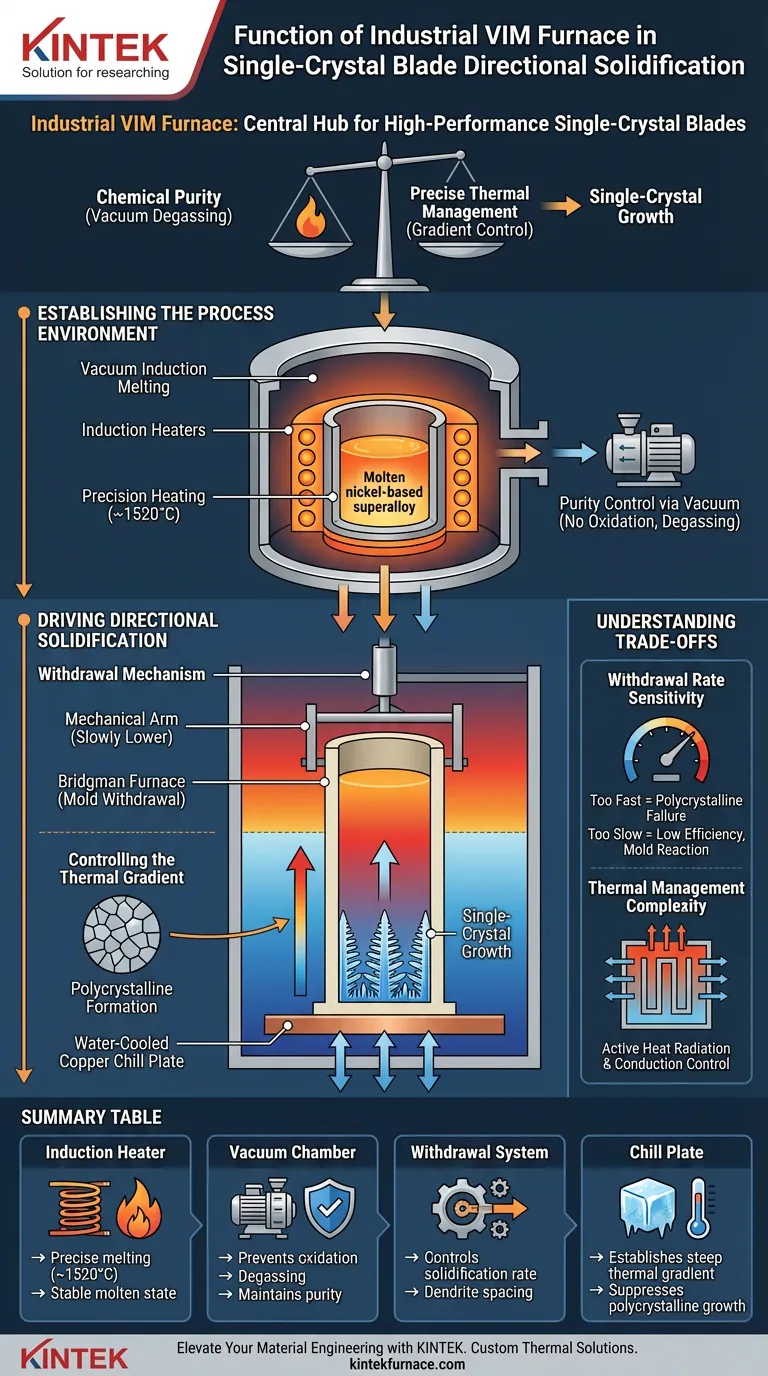

O forno industrial de fusão por indução a vácuo (VIM) funciona como o centro de processamento para a criação de pás monocristalinas de alto desempenho. Ele integra uma câmara de aquecimento de precisão de alta potência para manter as superligas à base de níquel em estado totalmente fundido, tipicamente em torno de 1520°C, com um sistema mecânico de retirada do molde. Ao operar sob um vácuo rigoroso, ele simultaneamente previne a oxidação da liga e gerencia o gradiente térmico crítico necessário para a solidificação direcional controlada.

Insight Principal: O forno VIM não é meramente um recipiente de fusão; é um regulador complexo do ambiente. Seu valor principal reside em sua capacidade de acoplar a pureza química — alcançada através da desgaseificação a vácuo — com o gerenciamento térmico preciso necessário para suprimir a formação policristalina e garantir o crescimento monocristalino.

Estabelecendo o Ambiente do Processo

Aquecimento e Fusão de Precisão

O forno VIM utiliza aquecedores por indução potentes (por exemplo, 125 kW) para gerar campos eletromagnéticos de alta frequência.

Essa energia eleva o metal, frequentemente uma superliga à base de níquel, a temperaturas extremas como 1520°C, mantendo um estado estável e totalmente fundido.

Controle de Pureza via Vácuo

Uma função crítica do forno é manter um ambiente de vácuo de baixa pressão durante todo o processo de fusão e vazamento.

Isso previne a oxidação de componentes reativos da liga, o que é fatal para a integridade estrutural de uma pá de turbina.

Além disso, o vácuo facilita a remoção de impurezas gasosas como oxigênio e nitrogênio, garantindo que a composição química permaneça precisa e livre de contaminantes.

Impulsionando a Solidificação Direcional

O Mecanismo de Retirada

Uma vez que a liga está fundida, o forno atua como um forno Bridgman para iniciar a solidificação.

O sistema utiliza um mecanismo de precisão para retirar o molde contendo o metal fundido da zona de aquecimento de alta temperatura para uma zona de resfriamento.

Este movimento não é aleatório; a taxa de retirada é a variável primária que controla a qualidade do monocristal.

Controlando o Gradiente Térmico

À medida que o molde se move em direção a uma placa de resfriamento de cobre resfriada a água, um gradiente de temperatura acentuado é estabelecido.

Este gradiente dita a direção do crescimento do cristal e determina o espaçamento primário do braço dendrítico.

Ao manter este gradiente, o forno força o metal a solidificar em uma estrutura cristalina única e contínua, suprimindo efetivamente a formação de grãos policristalinos aleatórios.

Compreendendo os Compromissos

Sensibilidade às Taxas de Retirada

A integração de fusão e retirada cria uma janela de processo altamente sensível.

Se a taxa de retirada for muito rápida, o gradiente térmico colapsa, levando à formação policristalina imediata e falha da peça.

Se a taxa for muito lenta, a eficiência de produção diminui e o risco de reação entre o metal fundido e o molde cerâmico aumenta.

Complexidade do Gerenciamento Térmico

Alcançar a curvatura correta do isotermo de solidus requer projetos de defletor sofisticados e sistemas de resfriamento.

Ao contrário da fundição padrão, o processo VIM para monocristais não pode depender de resfriamento passivo; requer gerenciamento ativo e dinâmico da radiação de calor e condução para prevenir defeitos estruturais.

Fazendo a Escolha Certa para o Seu Objetivo

O forno VIM é uma ferramenta sofisticada que equilibra a ciência química com a física térmica. Dependendo de suas prioridades específicas de fabricação, seu foco nas capacidades do forno diferirá.

- Se seu foco principal for Pureza da Liga: Priorize a integridade da câmara de vácuo e o controle de pressão para garantir a remoção eficaz de impurezas gasosas e a prevenção de perdas oxidativas.

- Se seu foco principal for Controle da Microestrutura: Concentre-se na precisão do sistema de retirada e no projeto da zona de resfriamento para manter o gradiente térmico acentuado necessário para um espaçamento dendrítico ideal.

O sucesso na produção de monocristais depende de tratar o forno não apenas como uma fonte de calor, mas como um instrumento para engenharia microestrutural precisa.

Tabela Resumo:

| Componente Chave | Função Primária | Impacto na Qualidade do Monocristal |

|---|---|---|

| Aquecedor por Indução | Fusão precisa de ligas à base de níquel (~1520°C) | Garante estado fundido estável para vazamento uniforme |

| Câmara de Vácuo | Prevenção de oxidação e desgaseificação | Mantém a pureza química e a integridade estrutural |

| Sistema de Retirada | Movimento mecânico do molde para a zona de resfriamento | Controla a taxa de solidificação e o espaçamento dendrítico |

| Placa de Resfriamento | Estabelecimento de gradiente térmico acentuado | Suprime a formação policristalina para crescimento monocristalino |

Eleve Sua Engenharia de Materiais com a KINTEK

A precisão é a diferença entre uma fundição falha e um componente de turbina de alto desempenho. Na KINTEK, nos especializamos em fornecer soluções térmicas de ponta, adaptadas para as aplicações industriais mais exigentes.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas a Vácuo, CVD, Mufla, Tubo e Rotativos, todos totalmente personalizáveis para atender às suas necessidades exclusivas de solidificação direcional e fusão. Nossos fornos de alta temperatura de laboratório são projetados para lhe dar o controle máximo sobre gradientes térmicos e pureza atmosférica.

Pronto para otimizar a qualidade da sua produção? Entre em contato conosco hoje para discutir suas necessidades de fornos personalizados com nossos especialistas em engenharia.

Guia Visual

Referências

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é o papel dos fornos de indução de média frequência na brasagem e soldagem? Obtenha aquecimento rápido, preciso e localizado

- Que medidas de segurança devem ser tomadas ao operar um forno de indução para fundir PGMs? Garanta a Segurança do Operador e do Material

- Qual é o papel do argônio na fusão de ligas de brasagem de alta entropia MnCoNiCuGe5? Garanta a pureza na produção de ligas de brasagem de alta entropia

- Que soluções são implementadas para a fusão por indução a vácuo (VIM)? Alcançar Pureza e Desempenho de Liga Superior

- O que é um forno de Fusão por Indução a Vácuo (VIM) e quais são as suas principais características? Descubra a Produção de Metais de Alta Pureza

- Qual é o objetivo de usar um sistema de aquecimento por indução de alta potência? Otimizar a Fusão de Ligas de Alta Entropia

- Como o modelo de turbulência k-epsilon com funções de parede auxilia na simulação do fluxo de fusão? Otimizar Fornos de Indução

- Qual é o princípio de funcionamento de um forno de fusão por indução? Obtenha Fusão de Metal Rápida, Limpa e Controlável