A Fusão por Indução a Vácuo (VIM) é um processo metalúrgico altamente controlado executado através de um conjunto de soluções integradas. Os componentes centrais incluem bobinas de indução de cobre de alta eficiência para gerar campos eletromagnéticos precisos, mecanismos de inclinação-vazamento (tilt-pour) para fundição controlada e sistemas secundários avançados, como pré-aquecimento de moldes, para garantir a integridade da fundição. Estas soluções trabalham em conjunto dentro de um vácuo para produzir ligas com pureza e qualidade estrutural superiores.

As soluções técnicas específicas implementadas no VIM não são arbitrárias; são uma resposta direta ao desafio fundamental de produzir superligas e metais reativos ultra-puros e quimicamente precisos que não podem ser feitos em um ambiente atmosférico padrão.

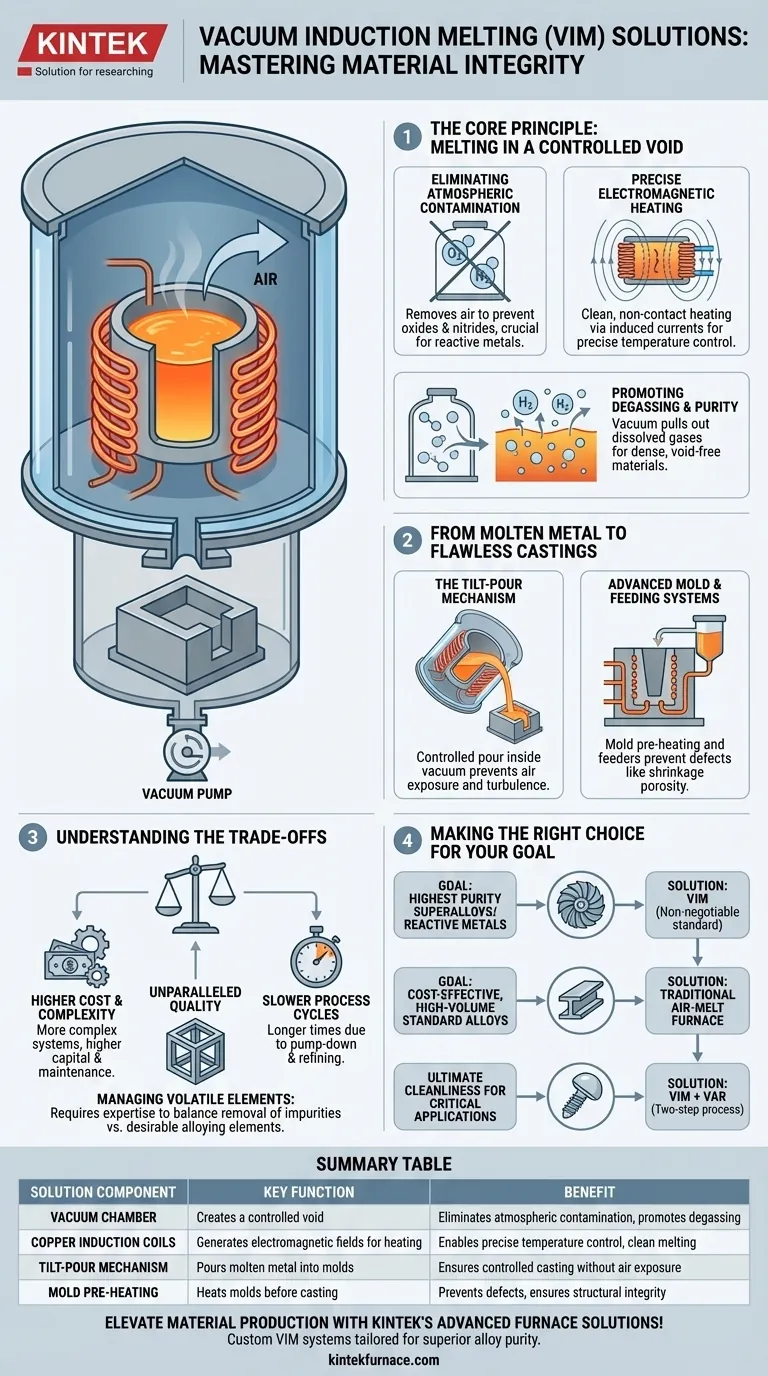

O Princípio Central: Fusão em um Vazio Controlado

A característica definidora do VIM é a sua câmara de vácuo, que altera fundamentalmente o ambiente de fusão. Este vazio controlado é a razão pela qual o VIM pode alcançar resultados impossíveis com outros métodos.

Eliminação da Contaminação Atmosférica

Num forno tradicional, o metal fundido reage agressivamente com o oxigênio e o nitrogênio no ar, formando impurezas (óxidos e nitretos) que degradam as propriedades do material final.

O processo VIM começa bombeando o ar para fora de uma câmara selada, eliminando esta principal fonte de contaminação. Isto é fundamental para materiais reativos como o titânio ou superligas que contêm alumínio.

Aquecimento Eletromagnético Preciso

No coração do sistema estão as bobinas de indução de cobre arrefecidas a água. Estas bobinas não geram calor diretamente. Em vez disso, criam um campo eletromagnético alternado e poderoso.

Este campo induz fortes correntes elétricas dentro do próprio material de carga metálico, fazendo com que ele aqueça e derreta rapidamente de dentro para fora. Este método é excecionalmente limpo, pois a fonte de calor nunca toca o metal, e permite um controlo de temperatura extremamente preciso.

Promoção da Desgaseificação e Pureza

O ambiente de vácuo faz mais do que apenas prevenir a contaminação; ele purifica ativamente a fusão.

Gases dissolvidos, particularmente o hidrogênio, e elementos vestigiais voláteis indesejados dentro do metal fundido são efetivamente extraídos pelo vácuo. Esta etapa de desgaseificação é essencial para criar materiais densos e sem vazios com desempenho mecânico previsível.

Do Metal Fundido a Fundidos Impecáveis

Alcançar um banho fundido puro é apenas metade da batalha. As soluções VIM para fundição são projetadas para preservar essa pureza até a peça solidificada final.

O Mecanismo de Inclinação-Vazamento (Tilt-Pour)

Uma vez que o metal atinja a temperatura correta e a composição química, todo o conjunto do cadinho é inclinado mecanicamente para verter o metal fundido para um molde à espera.

Crucialmente, toda esta transferência acontece dentro da câmara de vácuo. Isto impede que o metal seja exposto ao ar durante o vazamento, o que anularia os benefícios da fusão a vácuo. O vazamento controlado também minimiza a turbulência, reduzindo o risco de defeitos.

Sistemas Avançados de Molde e Alimentação

Para prevenir defeitos de fundição como porosidade de retração, os sistemas VIM frequentemente incorporam pré-aquecimento de moldes e sistemas de alimentação secundária.

O pré-aquecimento do molde garante um gradiente de solidificação mais controlado, enquanto os alimentadores secundários fornecem um reservatório de metal fundido para compensar a redução de volume à medida que a fundição arrefece e solidifica. Isto garante um produto final denso e estruturalmente sólido.

Compreendendo as Compensações (Trade-offs)

Embora o VIM ofereça uma qualidade inigualável, é um processo especializado com compensações inerentes que o tornam inadequado para todas as aplicações.

Custo Inicial Mais Elevado e Complexidade

Os fornos VIM são significativamente mais complexos do que os seus equivalentes de fusão a ar. A necessidade de câmaras de vácuo robustas, sistemas de bombeamento de alta capacidade e controlos sofisticados leva a um maior investimento de capital e custos de manutenção.

Tempos de Ciclo de Processo Mais Lentos

Atingir um vácuo profundo é uma etapa demorada. O tempo total do ciclo — incluindo evacuação, fusão, refino e arrefecimento — é consideravelmente mais longo do que para uma simples fusão a ar. Isto afeta o rendimento total da produção.

Gestão de Elementos de Liga Voláteis

O mesmo vácuo que remove impurezas voláteis indesejadas pode também remover elementos de liga desejáveis de alta pressão de vapor (como manganês ou crómio) se o processo não for cuidadosamente controlado. Operar um forno VIM requer experiência metalúrgica significativa para gerir este equilíbrio delicado.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar VIM depende inteiramente dos requisitos de desempenho do material final.

- Se o seu foco principal é produzir superligas ou metais reativos da mais alta pureza: VIM é o padrão inegociável, pois o seu ambiente de vácuo é essencial para prevenir a contaminação e controlar a química.

- Se o seu foco principal é a produção económica e de alto volume de aços ou ligas de alumínio padrão: Um forno de indução ou arco de fusão a ar tradicional é frequentemente a escolha mais prática e económica.

- Se o seu foco principal é alcançar a máxima limpeza do material para aplicações críticas: Considere um processo de duas etapas, como VIM seguido de Remelagem por Arco a Vácuo (VAR), onde o VIM é usado para criar um elétrodo puro para um processo de refino secundário.

Em última análise, as soluções VIM são um investimento estratégico na integridade do material, permitindo a criação de ligas que satisfazem os requisitos de desempenho mais exigentes do mundo.

Tabela de Resumo:

| Componente da Solução | Função Principal | Benefício |

|---|---|---|

| Câmara de Vácuo | Cria um vazio controlado | Elimina a contaminação atmosférica e promove a desgaseificação |

| Bobinas de Indução de Cobre | Geram campos eletromagnéticos para aquecimento | Permite controlo preciso da temperatura e fusão limpa |

| Mecanismo de Inclinação-Vazamento | Verte metal fundido em moldes | Assegura fundição controlada sem exposição ao ar |

| Pré-aquecimento do Molde | Aquece moldes antes da fundição | Previne defeitos e garante integridade estrutural |

Eleve a sua produção de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando I&D excecional e fabrico interno, fornecemos a diversos laboratórios sistemas VIM personalizados, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas para pureza e desempenho de liga superiores. Contacte-nos hoje para discutir como podemos otimizar os seus processos de fusão por indução a vácuo!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear