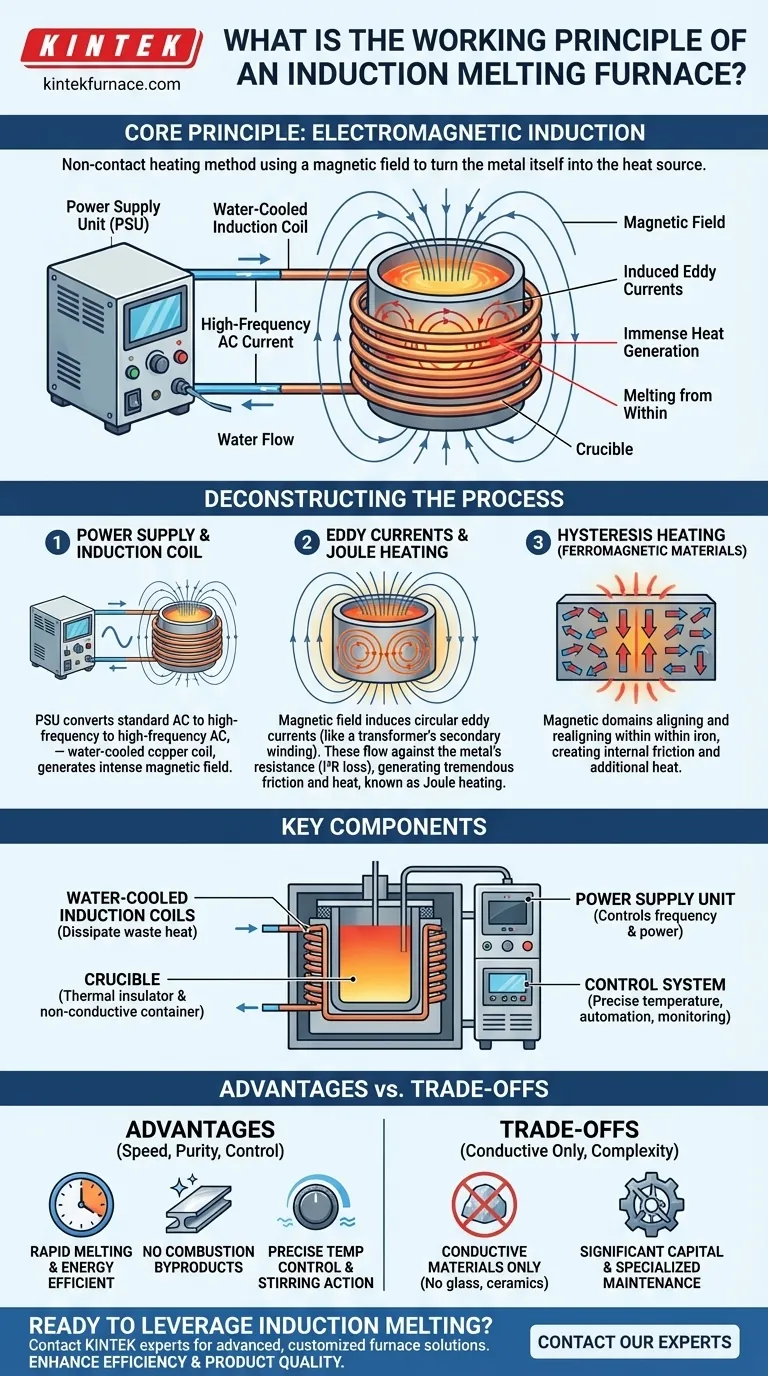

Em sua essência, um forno de fusão por indução opera com base no princípio fundamental da indução eletromagnética. Quando uma corrente alternada (CA) de alta frequência passa por uma bobina de cobre, ela gera um campo magnético poderoso e em rápida mudança. Este campo penetra em qualquer material eletricamente condutor colocado dentro da bobina, induzindo correntes elétricas internas – conhecidas como correntes parasitas – que geram imenso calor e fazem com que o material derreta de dentro para fora.

A principal conclusão é que a fusão por indução é um método de aquecimento sem contato. Ele usa um campo magnético para transformar o próprio metal na fonte de calor, resultando em uma fusão excepcionalmente rápida, limpa e controlável em comparação com os fornos tradicionais a combustível.

Desconstruindo o Processo de Indução

Para realmente entender sua função, devemos detalhar a sequência de eventos que transforma energia elétrica em energia térmica dentro do forno.

O Papel da Bobina de Indução e da Fonte de Alimentação

O processo começa com a fonte de alimentação. Esta unidade converte a energia da rede elétrica de frequência padrão (por exemplo, 50/60 Hz) em uma corrente alternada de alta frequência.

Esta CA de alta frequência é então direcionada para uma bobina de cobre resfriada a água que envolve um cadinho contendo o metal. O fluxo de corrente através desta bobina gera o campo magnético intenso e flutuante que é essencial para todo o processo.

Geração de Calor Através de Correntes Parasitas

Quando a carga de metal condutor é colocada dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são chamadas de correntes parasitas.

Pense nisso como um transformador, onde a bobina do forno é o enrolamento primário e o metal a ser fundido atua como um enrolamento secundário de uma única volta.

Aquecimento Joule: A Principal Força de Fusão

O metal possui uma resistência elétrica natural. À medida que as correntes parasitas induzidas fluem contra essa resistência, elas geram tremendo atrito e calor. Este efeito, conhecido como aquecimento Joule (ou perda I²R), é o principal mecanismo que eleva a temperatura do metal ao seu ponto de fusão.

Um Impulso Adicional: Aquecimento por Histerese

Para materiais ferromagnéticos como o ferro, ocorre um efeito de aquecimento secundário. O campo magnético em rápida mudança força os domínios magnéticos dentro do ferro a se realinharem constantemente, criando atrito interno e calor adicional. Este "aquecimento por histerese" contribui para a eficiência geral ao fundir esses materiais específicos.

Componentes Chave de um Forno Moderno

Um forno de indução é um sistema de vários componentes críticos trabalhando em conjunto para alcançar uma fusão controlada.

O Cadinho

Este é o recipiente resistente a altas temperaturas, tipicamente feito de cerâmica ou grafite, que contém a carga de metal. Deve ser um isolante térmico e eletricamente não condutor para evitar ser aquecido pelo campo magnético.

Bobinas de Indução Resfriadas a Água

As bobinas de cobre que geram o campo magnético transportam uma imensa corrente elétrica e rapidamente derreteriam sem resfriamento ativo. Um sistema de resfriamento de água em circuito fechado circula constantemente água pelas bobinas para dissipar o calor residual e manter a integridade estrutural.

A Unidade de Fonte de Alimentação

Este é o coração eletrônico do forno. Ele controla precisamente a frequência e a potência da CA fornecida à bobina, o que por sua vez dita a taxa de aquecimento e a temperatura final do metal fundido.

O Sistema de Controle

Os fornos modernos apresentam painéis de controle avançados e controladores inteligentes. Estes permitem que os operadores definam perfis de temperatura precisos, automatizem o processo de fusão e monitorem os sistemas de segurança, garantindo resultados consistentes e operação confiável.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia é perfeita para todas as situações. Compreender os pontos fortes e fracos inerentes à fusão por indução é fundamental para usá-la de forma eficaz.

Principal Vantagem: Velocidade e Pureza

Como o calor é gerado diretamente dentro do material, a fusão é extremamente rápida e energeticamente eficiente. Além disso, como não há combustão, subprodutos como gás e fuligem não contaminam o metal, resultando em um produto final muito mais limpo e de maior qualidade.

Principal Vantagem: Controle e Agitação

A potência de saída pode ser ajustada instantaneamente, oferecendo controle de temperatura incomparável. O campo magnético também cria uma ação de agitação natural no metal fundido, o que promove uma temperatura uniforme e garante que as ligas sejam misturadas homogeneamente.

A Limitação Primária: Apenas Materiais Condutores

O princípio fundamental do aquecimento por indução depende de o material ser eletricamente condutor. O processo é ineficaz para fundir materiais não condutores como vidro, cerâmica ou plásticos.

O Custo Oculto: Complexidade do Sistema

Os fornos de indução exigem um investimento de capital significativo em eletrônica de potência sofisticada e uma infraestrutura robusta de resfriamento a água. Esses sistemas adicionam complexidade e exigem manutenção especializada em comparação com fornos a combustível mais simples.

Como Aplicar Isso ao Seu Projeto

Sua escolha da tecnologia de fusão deve ser guiada pelos requisitos específicos do seu produto final.

- Se o seu foco principal é a produção rápida de ligas padrão: A alta velocidade, eficiência energética e produção consistente de um forno de indução padrão o tornam a escolha superior para fundição de alto volume.

- Se o seu foco principal é a criação de ligas de alta pureza, reativas ou superligas: Um forno de Fusão por Indução a Vácuo (VIM) é indispensável, pois usa o mesmo princípio dentro de um vácuo para evitar qualquer contaminação atmosférica.

- Se o seu foco principal é a flexibilidade operacional e partidas frequentes: Procure um forno moderno com tecnologia de varredura de tensão zero, que é especificamente projetado para as demandas de ciclos frequentes de ligar/desligar em uma fundição de trabalho.

Ao entender que um forno de indução derrete metal de dentro para fora, você pode aproveitar melhor suas vantagens exclusivas de velocidade, pureza e controle.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Princípio Central | Aquecimento sem contato via indução eletromagnética, transformando o próprio metal na fonte de calor. |

| Mecanismo de Aquecimento Primário | Aquecimento Joule de correntes parasitas induzidas dentro do metal condutor. |

| Principal Vantagem | Velocidade excepcional, pureza (sem subprodutos de combustão) e controle preciso de temperatura. |

| Principal Limitação | Eficaz apenas para materiais eletricamente condutores (metais). |

| Ideal Para | Produção de alto volume, ligas de alta pureza e aplicações que exigem mistura homogênea. |

Pronto para aproveitar a velocidade e a pureza da fusão por indução para seu laboratório ou linha de produção?

Na KINTEK, combinamos P&D excepcional com fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas aos seus desafios exclusivos. Se você precisa de um forno de indução padrão para produção rápida ou de um sofisticado sistema de Fusão por Indução a Vácuo (VIM) para superligas, nossas profundas capacidades de personalização garantem um ajuste perfeito para seus requisitos experimentais e de produção.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de fusão por indução podem aumentar sua eficiência e qualidade de produto.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores