Vacuum Furnace

Forno de fusão por indução no vácuo e forno de fusão por arco

Número do item : KT-VI

O preço varia com base em especificações e personalizações

- Temperatura máxima

- 2000 ℃

- Capacidade efectiva do cadinho (aço)

- 20 kg

- Vácuo máximo de fusão

- 7×10-3Pa

Envio:

Entre em contato conosco para obter detalhes de envio. Aproveite Garantia de envio dentro do prazo.

Por Que Nos Escolher

Parceiro ConfiávelProcesso de pedido fácil, produtos de qualidade e suporte dedicado para o sucesso do seu negócio.

Descubra o avançado forno de fusão por indução e vácuo da KINTEK

O forno de fusão por indução a vácuo da KINTEK foi concebido para um desempenho superior na fusão de metais e ligas sob condições de vácuo ou gás inerte controladas com precisão. Tirando partido da nossa excecional I&D e fabrico próprio a KINTEK fornece a diversos laboratórios e clientes industriais soluções avançadas de fornos de alta temperatura . Este forno especializado, capaz de atingir temperaturas de até 2000 ℃, é crucial para aplicações que exigem alta pureza, como a fundição de componentes de aeronaves e o refino de metais de alta pureza.

A nossa linha de produtos abrangente estende-se para além deste modelo e inclui fornos de mufla, fornos tubulares, fornos rotativos, outros fornos especializados de vácuo e atmosfera e sistemas sofisticados de CVD/PECVD/MPCVD. O que verdadeiramente distingue a KINTEK é a nossa forte capacidade de personalização profunda que nos permite adaptar com precisão as soluções para satisfazer os seus requisitos experimentais ou de produção exclusivos.

Explore as caraterísticas e especificações detalhadas abaixo. Se está pronto para melhorar as suas capacidades de processamento de materiais ou tem necessidades específicas, por favor contacte-nos para discutir o seu projeto .

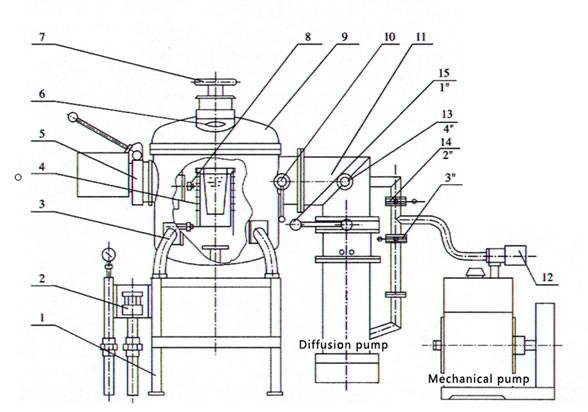

Detalhes e peças

Estrutura do forno(1. Base 2. Sistema de arrefecimento de água 3. Pilha do forno 4. Indutor 5.Rolamento rotativo de vedação 6.Janela de observação 7.Alimentador 8.Elétrodo 9. tampas de fogão 10.Medição de temperatura 11.Sistema de vácuo 12.Válvula solenoide de vácuo inflável 13.válvula de ventilação 14.Φ50 Válvula de vácuo 15.Φ300)

Visão geral do produto e caraterísticas principais

O forno de fusão por indução a vácuo é um equipamento especializado concebido para fundir e fundir metais em condições de vácuo ou de gás inerte. Utiliza uma bobina de indução refrigerada a água e revestimento refratário, crucial para processos que requerem alta pureza e controle preciso da temperatura, operando a temperaturas de até 2000 ℃. Este forno é particularmente benéfico para a fusão de metais ativos valiosos e ligas, evitando reações com inclusões não metálicas e removendo gases dissolvidos prejudiciais e poluentes dos metais fundidos. As principais caraterísticas incluem:

- Camisa de aço arrefecida a água e estanque ao ar: O forno está equipado com uma camisa de aço estanque, arrefecida a água, que pode suportar o vácuo necessário para o processamento, assegurando um ambiente estável e controlado para a fusão.

- Sistema de aquecimento por indução: Utilizando aquecimento por indução de média frequência, o forno pode atingir temperaturas de até 2000 ℃, tornando-o adequado para fundir uma ampla gama de metais e ligas, incluindo níquel, aço especial e ligas de alta temperatura.

- Cadinho e revestimento refratário: O metal é fundido num cadinho alojado numa bobina de indução arrefecida a água, e o forno é revestido com refractários adequados para aumentar a durabilidade e o desempenho.

- Fundição a vácuo e a gás inerte: O metal fundido pode ser vertido ou fundido em ambientes de vácuo ou de gás inerte, proporcionando flexibilidade no processamento e garantindo a pureza do produto final.

- Caraterísticas avançadas: Dependendo do tamanho e do modelo, o forno pode incluir mecanismos de inclinação e vazamento, câmaras de fundição, portas de amostragem e instalações de manuseamento de moldes com sistemas de interbloqueio de vácuo, melhorando a automatização e a precisão do processo de fusão.

Estas caraterísticas asseguram coletivamente a fusão e a fundição de metais de alta qualidade, tornando o forno de fusão por indução no vácuo uma ferramenta indispensável para as indústrias que exigem precisão e pureza nos seus processos metalúrgicos.

Aplicações

O forno de fusão por indução em vácuo é um equipamento especializado utilizado para a fusão e fundição de metais em condições de vácuo, utilizando principalmente o aquecimento por indução de média frequência. Esta tecnologia é crucial em várias indústrias de alta tecnologia devido à sua capacidade de produzir metais e ligas de alta pureza com controlo preciso sobre o ambiente de fusão. As principais aplicações incluem:

- Fundição de componentes aeroespaciais

- Fabrico de válvulas complexas para condições extremas

- Refinação de metais e ligas de elevada pureza

- Produção de eléctrodos para refusão

- Produção de níquel e de aço especial

- Fabrico de ligas de precisão

- Processamento de metais activos

- Desenvolvimento de ligas de alta temperatura

- Criação de material magnético

Princípio de funcionamento

O forno de fusão por indução a vácuo funciona com base no princípio do aquecimento por indução de média frequência, em que é criado um ambiente de alto vácuo para fundir metais. O forno utiliza uma bobina de indução para gerar um campo eletromagnético alternado, que induz correntes de Foucault no metal, provocando o seu aquecimento e fusão. O ambiente de vácuo evita a oxidação e a contaminação do metal fundido, permitindo a produção de ligas de elevada pureza. Este processo é particularmente adequado para a fusão de ligas de alta temperatura, metais activos e materiais que requerem um controlo preciso da composição.

Principais componentes do sistema e caraterísticas do projeto

O nosso forno de fusão por indução a vácuo incorpora componentes cuidadosamente concebidos para garantir fiabilidade, eficiência e facilidade de utilização:

- Corpo do forno: O corpo do forno e a cobertura do forno têm uma camada intermédia arrefecida a água para garantir que a temperatura da superfície do forno não seja demasiado elevada. Uma porta lateral opcional no corpo do forno pode ser adicionada de acordo com os requisitos do utilizador. A cobertura do forno está equipada com um alimentador de liga e uma janela de observação, que permite a adição de diferentes matérias-primas de liga durante a fundição e a observação das condições de trabalho no forno.

- Indutor: O indutor do forno é enrolado numa bobina em espiral com tubos de cobre de parede espessa. A camada exterior da bobina de indução é coberta por um revestimento cerâmico, que aumenta a firmeza e prolonga a vida útil da bobina, assegurando o seu isolamento.

- Mecanismo de inclinação do forno: Estão disponíveis opções de inclinação manual, eléctrica e hidráulica do forno. O ângulo de inclinação do forno foi concebido para inclinar 105 graus para a frente e 10 graus para trás, garantindo a ausência de líquido residual. A velocidade de inclinação do forno pode ser ajustada continuamente.

- Sistema de vácuo: Consiste numa bomba mecânica, bomba Roots, bomba de difusão ou bomba de difusão de reforço, válvulas de vácuo, mangas elásticas de amortecimento e condutas de vácuo. A configuração do sistema de vácuo é adaptada às propriedades físicas e químicas e ao processo dos materiais de fundição.

- Fonte de alimentação de média frequência: Utiliza uma unidade de potência de média frequência IGBT, permitindo temperaturas máximas até 2000℃.

- Sistema de controlo elétrico: Possui um controlador de ecrã tátil com PLC, instrumento de medição de vácuo, instrumento de medição de temperatura e botões de operação, luzes indicadoras e outros componentes. Permite a operação e controlo do sistema pneumático, sistema de vácuo, elevação da tampa do forno, inclinação do forno, etc.

Principais benefícios e vantagens do processo

A utilização do forno de fusão por indução e vácuo KINTEK oferece vantagens significativas para o processamento do seu material:

- Controlar e ajustar eficazmente a composição da liga para produzir materiais metálicos ou de liga de alto desempenho.

- Capaz de inibir a formação de inclusões de óxidos não metálicos produzidos na solução metálica e fundir peças fundidas de alta qualidade.

- A caraterística única de agitação electromagnética pode evitar eficazmente a segregação de elementos durante a fundição de ligas.

- De acordo com os diferentes pontos de fusão dos elementos, alguns oligoelementos voláteis nocivos, como o antimónio, o telúrio, o selénio, o bismuto, etc., podem ser removidos propositadamente.

Especificações técnicas

| Volume efetivo do cadinho | 4L |

|---|---|

| Capacidade efectiva do cadinho (aço) | 20 kg |

| Temperatura máxima | 2000 ℃ |

| Vácuo máximo de fusão |

|

| Potência nominal | 60KW |

| Tensão nominal | 375V |

| Frequência de potência | 50HZ |

| Frequência nominal | 1500~2500HZ |

| Elemento de aquecimento | Bobina de cobre de indução |

| Sistema de vácuo |

|

| Modelo | Capacidade | temperatura | Vácuo | Potência nominal |

|---|---|---|---|---|

| KT-VI5 | 5 kg | 1700 ℃ | 6x10-3Pa | 40Kw |

| KT-VI10 | 10kg | 40Kw | ||

| KT-VI25 | 25kg | 75Kw | ||

| KT-VI50 | 50kg | 100Kw | ||

| KT-VI100 | 100kg | 160Kw | ||

| KT-VI200 | 200kg | 200Kw | ||

| KT-VI500 | 500kg | 500Kw | ||

| A produção de fusão semi-contínua pode ser personalizada | ||||

Parceria com a KINTEK para as suas necessidades de fornos de alta temperatura

Os fornos de fusão por indução a vácuo da KINTEK oferecem uma precisão e pureza sem paralelo para as suas aplicações exigentes. Com a nossa experiência em tecnologia de alta temperatura e compromisso com a personalização, podemos fornecer a solução perfeita para as suas necessidades laboratoriais ou de produção.

Não encontra as especificações exactas de que necessita? A nossa equipa é excelente na personalização profunda. Contacte-nos hoje para discutir os seus requisitos exclusivos, solicitar um orçamento ou saber mais sobre como os nossos fornos podem beneficiar o seu trabalho.

FAQ

Quais São As Principais Aplicações De Um Forno De Vácuo?

O Que é Um Forno De Indução A Vácuo?

Para Que é Utilizado Um Forno Dentário?

Para Que é Utilizado Um Forno Atmosférico?

Quais São As Principais Aplicações De Uma Mufla?

Quais São As Principais Caraterísticas De Um Forno De Vácuo?

Quais São As Principais Aplicações Dos Fornos De Indução De Vácuo?

Quais São As Principais Caraterísticas De Um Forno Para Medicina Dentária?

Quais São As Principais Caraterísticas De Um Forno Atmosférico?

Quais São As Principais Caraterísticas De Um Forno De Mufla?

Como é Que Um Forno De Vácuo Funciona?

Como é Que Um Forno De Indução Por Vácuo Funciona?

Como Funciona Um Forno Dentário?

Como é Que Um Forno Atmosférico Funciona?

Como é Que Uma Mufla Funciona?

Quais São As Vantagens De Utilizar Um Forno De Vácuo?

Quais São As Vantagens Da Utilização De Um Forno De Indução De Vácuo?

Quais São As Vantagens De Utilizar Um Forno Dentário?

Quais São As Vantagens De Utilizar Um Forno Atmosférico?

Quais São As Vantagens Da Utilização De Um Forno De Mufla?

Que Tipos De Materiais Podem Ser Processados Num Forno De Vácuo?

Que Tipos De Fornos De Indução A Vácuo Estão Disponíveis?

Que Caraterísticas De Segurança Deve Ter Um Forno Dentário?

Que Tipos De Gases Podem Ser Utilizados Num Forno Atmosférico?

Que Tipos De Fornos De Mufla Estão Disponíveis?

Qual é A Diferença Entre Fornos De Vácuo De Parede Quente E De Parede Fria?

Porque é Que O Controlo Da Temperatura é Importante Nos Fornos De Indução De Vácuo?

Que Tipos De Fornos Para Medicina Dentária Estão Disponíveis?

Que Caraterísticas De Segurança Estão Disponíveis Nos Fornos Atmosféricos Avançados?

Os Fornos De Vácuo Podem Ser Personalizados Para Aplicações Específicas?

Que Materiais Podem Ser Processados Num Forno De Indução A Vácuo?

Como é Que O Ambiente De Vácuo Beneficia O Processamento De Materiais?

4.9

out of

5

Incredible precision and speed! The furnace melts metals flawlessly, a game-changer for our lab.

4.8

out of

5

Top-notch quality and durability. Worth every penny for our research needs.

4.7

out of

5

Fast delivery and easy setup. The furnace outperforms competitors effortlessly.

4.9

out of

5

Cutting-edge technology with consistent results. Highly recommended for serious metallurgists.

4.8

out of

5

Exceptional value for money. The furnace handles high temperatures like a champ.

4.9

out of

5

Unmatched efficiency and reliability. Our production has never been smoother.

4.7

out of

5

Superior build quality and advanced features. A must-have for any modern foundry.

4.8

out of

5

Impressive performance and minimal maintenance. Exceeded all our expectations.

4.9

out of

5

The furnace arrived ahead of schedule and works like a dream. Perfect for precision melting.

4.8

out of

5

Innovative design and robust construction. A stellar addition to our workshop.

4.7

out of

5

Consistent results and user-friendly controls. Makes complex tasks seem simple.

4.9

out of

5

The furnace’s speed and accuracy are unparalleled. A true industry leader.

4.8

out of

5

Durable and efficient. It’s transformed our metalworking process entirely.

4.9

out of

5

Advanced technology meets reliability. Perfect for high-precision applications.

4.7

out of

5

Quick delivery and flawless operation. The furnace is a joy to work with.

4.8

out of

5

Superior craftsmanship and innovative features. A standout in its category.

4.9

out of

5

The furnace’s performance is stellar. It’s revolutionized our production line.

4.7

out of

5

Reliable and efficient. The perfect tool for demanding metallurgical work.

4.8

out of

5

Exceptional build and advanced tech. It’s a powerhouse in a compact design.

4.9

out of

5

The furnace delivers perfection every time. A brilliant investment for any lab.

SOLICITAR UM ORÇAMENTO

Nossa equipe profissional responderá a você em até um dia útil. Sinta-se à vontade para nos contatar!

Produtos relacionados

Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

O forno de sinterização por pressão a vácuo da KINTEK oferece uma precisão de 2100℃ para cerâmicas, metais e compósitos. Personalizável, de alto desempenho e livre de contaminação. Obtenha uma cotação agora!

Forno de sinterização e tratamento térmico por indução a vácuo 600T

Forno de prensagem a quente de indução de vácuo 600T para sinterização precisa. Pressão avançada de 600T, aquecimento a 2200°C, controlo de vácuo/atmosfera. Ideal para investigação e produção.

O forno de sinterização a vácuo para fios de molibdénio da KINTEK é excelente em processos de alta temperatura e alto vácuo para sinterização, recozimento e investigação de materiais. Obtenha um aquecimento preciso de 1700°C com resultados uniformes. Soluções personalizadas disponíveis.

Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

Forno compacto de sinterização de fio de tungsténio por vácuo para laboratórios. Design preciso e móvel com integridade de vácuo superior. Ideal para a investigação de materiais avançados. Contacte-nos!

Forno de sinterização e brasagem para tratamento térmico sob vácuo

Os fornos de brasagem a vácuo KINTEK proporcionam juntas limpas e precisas com um controlo de temperatura superior. Personalizáveis para diversos metais, ideais para aplicações aeroespaciais, médicas e térmicas. Obter um orçamento!

Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

Descubra o avançado forno de prensagem a quente com tubo de vácuo da KINTEK para sinterização precisa a alta temperatura, prensagem a quente e ligação de materiais. Soluções personalizáveis para laboratórios.

Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

Forno tubular de alta pressão KINTEK: Aquecimento de precisão até 1100°C com controlo de pressão de 15Mpa. Ideal para sinterização, crescimento de cristais e investigação laboratorial. Soluções personalizáveis disponíveis.

Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

Forno de prensagem a quente sob vácuo KINTEK: Aquecimento e prensagem de precisão para uma densidade de material superior. Personalizável até 2800°C, ideal para metais, cerâmicas e compósitos. Explore os recursos avançados agora!

Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

Forno tubular CVD de câmara dividida com estação de vácuo - Forno de laboratório de alta precisão a 1200°C para investigação de materiais avançados. Soluções personalizáveis disponíveis.

Os fornos tubulares CVD multi-zona da KINTEK oferecem um controlo preciso da temperatura para deposição avançada de película fina. Ideal para investigação e produção, personalizável de acordo com as necessidades do seu laboratório.

Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

O forno tubular CVD da KINTEK oferece um controlo preciso da temperatura até 1600°C, ideal para a deposição de películas finas. Personalizável para necessidades industriais e de investigação.

Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

Prensa de laminação a vácuo KINTEK: Colagem de precisão para aplicações de wafer, película fina e LCP. Temperatura máxima de 500°C, pressão de 20 toneladas, certificação CE. Soluções personalizadas disponíveis.

Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

Forno de precisão de prensagem a vácuo para laboratórios: precisão de ±1°C, 1200°C máx., soluções personalizáveis. Aumente a eficiência da investigação hoje mesmo!

Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

Janela de observação de ultra-alto vácuo KF com vidro de alto borossilicato para uma visualização clara em ambientes exigentes de 10^-9 Torr. Flange em aço inoxidável 304 durável.

Passagem fiável de eléctrodos de vácuo com flange CF/KF para sistemas de vácuo de elevado desempenho. Garante uma vedação, condutividade e durabilidade superiores. Opções personalizáveis disponíveis.

Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

Forno de desbaste e pré-sinterização KT-MD para cerâmica - controlo preciso da temperatura, design energeticamente eficiente, tamanhos personalizáveis. Aumente a eficiência do seu laboratório hoje mesmo!

Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

O forno tubular de aquecimento rápido RTP da KINTEK proporciona um controlo preciso da temperatura, um aquecimento rápido até 100°C/seg e opções de atmosfera versáteis para aplicações laboratoriais avançadas.

Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

Sistemas de tubos com flange de aço inoxidável de ultra-alto vácuo KF/ISO/CF para aplicações de precisão. Personalizáveis, duráveis e estanques. Obtenha soluções especializadas agora!

Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

Forno elétrico de regeneração de carvão ativado da KINTEK: Forno rotativo automatizado de alta eficiência para uma recuperação sustentável do carbono. Minimizar os resíduos, maximizar as poupanças. Obter um orçamento!