Na brasagem e soldagem, o papel principal de um forno de indução de média frequência é fornecer calor rápido, preciso e altamente localizado. Este processo utiliza indução eletromagnética para aquecer os componentes metálicos diretamente na junta, o que, por sua vez, derrete o material de enchimento (solda ou liga de brasagem) para criar uma ligação forte e limpa sem aquecer a peça inteira.

O valor central do aquecimento por indução não é simplesmente aquecer o metal, mas controlar exatamente onde e com que rapidez esse calor é aplicado. Essa precisão oferece qualidade de junta superior, velocidades de produção mais rápidas e maior eficiência energética em comparação com métodos que aquecem o componente inteiro.

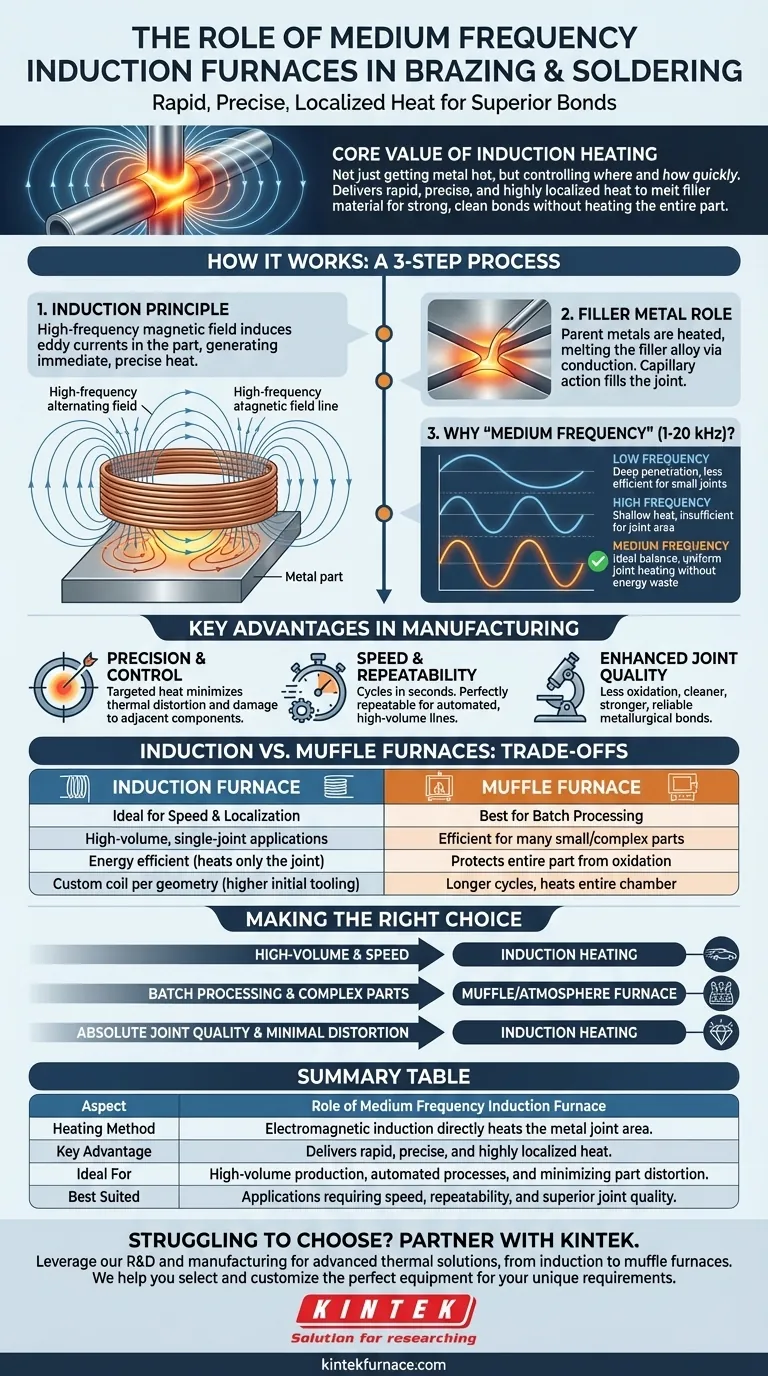

Como funciona a brasagem e soldagem por indução

Para entender o papel de um forno de indução, você deve primeiro entender o processo fundamental. É um método de aquecimento controlado e sem contato que se destaca em ambientes de fabricação repetitivos.

O Princípio do Aquecimento por Indução

Um sistema de indução gera um campo magnético alternado de alta frequência em torno de uma bobina de cobre especialmente projetada. Quando uma peça de metal é colocada perto desta bobina, o campo magnético induz correntes elétricas (chamadas correntes parasitas) dentro da própria peça. A resistência do metal a essas correntes gera calor imediato e preciso.

O Papel do Metal de Enchimento

Na brasagem e soldagem, o objetivo não é derreter os componentes base. Em vez disso, o processo de indução aquece rapidamente os metais-base na junta. Esse calor é então transferido por condução para a liga de enchimento, fazendo com que ela derreta e flua para a junta por ação capilar, formando uma ligação permanente após o resfriamento.

Por que a "Média Frequência" é Fundamental

A frequência do sistema de indução determina a profundidade com que o calor penetra no material.

- Baixas frequências penetram profundamente, o que é ineficiente para as juntas de pequeno a médio porte típicas na brasagem.

- Altas frequências criam calor muito superficial, o que pode não aquecer suficientemente a área da junta.

A média frequência (tipicamente 1-20 kHz) oferece o equilíbrio ideal. Ela fornece calor suficiente para aquecer uniformemente a interface da junta sem desperdiçar energia aquecendo um grande e desnecessário volume da peça.

Principais Vantagens na Fabricação

A natureza precisa do aquecimento por indução oferece vantagens significativas sobre os métodos tradicionais de aquecimento por chama ou forno, tornando-o uma escolha preferencial em indústrias como eletrônica, encanamento e fabricação automotiva.

Precisão e Controle Inigualáveis

O aquecimento por indução é incrivelmente direcionado. O calor é gerado apenas na junta, minimizando o risco de distorção térmica ou danos a componentes adjacentes sensíveis ao calor. Isso é crítico em eletrônicos ou montagens complexas.

Velocidade e Repetibilidade Superiores

Os ciclos de aquecimento são frequentemente concluídos em questão de segundos. Uma vez que o nível de potência e o tempo de aquecimento são definidos, o processo é perfeitamente repetível para cada peça. Isso torna a indução ideal para linhas de produção automatizadas e de alto volume, onde a consistência é inegociável.

Qualidade de Junta Aprimorada

Como o aquecimento é tão rápido e localizado, há menos tempo para a formação de oxidação nas superfícies dos componentes. Isso resulta em ligações metalúrgicas mais limpas, fortes e confiáveis, com menos vazios ou impurezas.

Compreendendo as Trocas: Indução vs. Fornos Mufla

Embora poderoso, o aquecimento por indução não é o único método para brasagem. Compreender suas trocas em relação a uma alternativa comum, o forno mufla, é fundamental para tomar uma decisão informada.

Fornos de Indução: Ideais para Velocidade e Localização

A indução se destaca em aplicações de alto volume e junta única. Suas principais forças são velocidade, repetibilidade e eficiência energética, pois a energia é usada apenas para aquecer a pequena área da junta durante o ciclo curto.

Fornos Mufla: Melhores para Processamento em Lotes

Um forno mufla, por outro lado, aquece o componente inteiro (ou um lote de componentes) dentro de uma câmara. Embora muito mais lento, isso pode ser mais eficiente para processar muitas peças pequenas de uma vez ou para montagens complexas onde uma bobina de indução não pode ser facilmente posicionada. Ele também protege a peça inteira da oxidação, não apenas a área da junta.

O Fator Custo e Complexidade

Uma configuração de indução requer uma fonte de alimentação e uma bobina projetada sob medida para cada geometria de junta específica. Isso pode aumentar os custos iniciais de ferramentas e a complexidade. Os fornos mufla são mais versáteis para diferentes formas de peças, mas têm tempos de ciclo mais longos e consomem mais energia para aquecer a câmara inteira.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende inteiramente de seus objetivos de produção, geometria da peça e volume necessário.

- Se seu foco principal é produção de alto volume e velocidade: O aquecimento por indução é a escolha definitiva por seus ciclos rápidos e altamente repetíveis.

- Se seu foco principal é processar muitas peças pequenas de uma vez ou unir montagens complexas: Um forno mufla ou de atmosfera pode ser mais prático e econômico.

- Se seu foco principal é a qualidade absoluta da junta e a minimização da distorção da peça: O aquecimento preciso e localizado da indução oferece controle e resultados superiores.

Ao compreender os princípios básicos de cada método, você pode selecionar a tecnologia que oferece os resultados mais confiáveis e econômicos para seu processo de união específico.

Tabela Resumo:

| Aspecto | Papel do Forno de Indução de Média Frequência |

|---|---|

| Método de Aquecimento | A indução eletromagnética aquece diretamente a área da junta metálica. |

| Principal Vantagem | Fornece calor rápido, preciso e altamente localizado. |

| Ideal Para | Produção de alto volume, processos automatizados e minimização da distorção da peça. |

| Mais Adequado | Aplicações que exigem velocidade, repetibilidade e qualidade de junta superior. |

Com dificuldades para escolher a tecnologia de aquecimento certa para seu processo de brasagem ou soldagem?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas. Se sua aplicação exige a velocidade e precisão de um forno de indução ou a capacidade de processamento em lote de um forno mufla, nossa equipe o ajudará a selecionar e personalizar o equipamento perfeito.

Nossa linha de produtos inclui Fornos Tubulares, Fornos a Vácuo e Atmosfera, e muito mais, complementados por fortes capacidades de personalização profunda para atender às suas necessidades exclusivas.

Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como a KINTEK pode aumentar sua eficiência de fabricação e qualidade de junta.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura