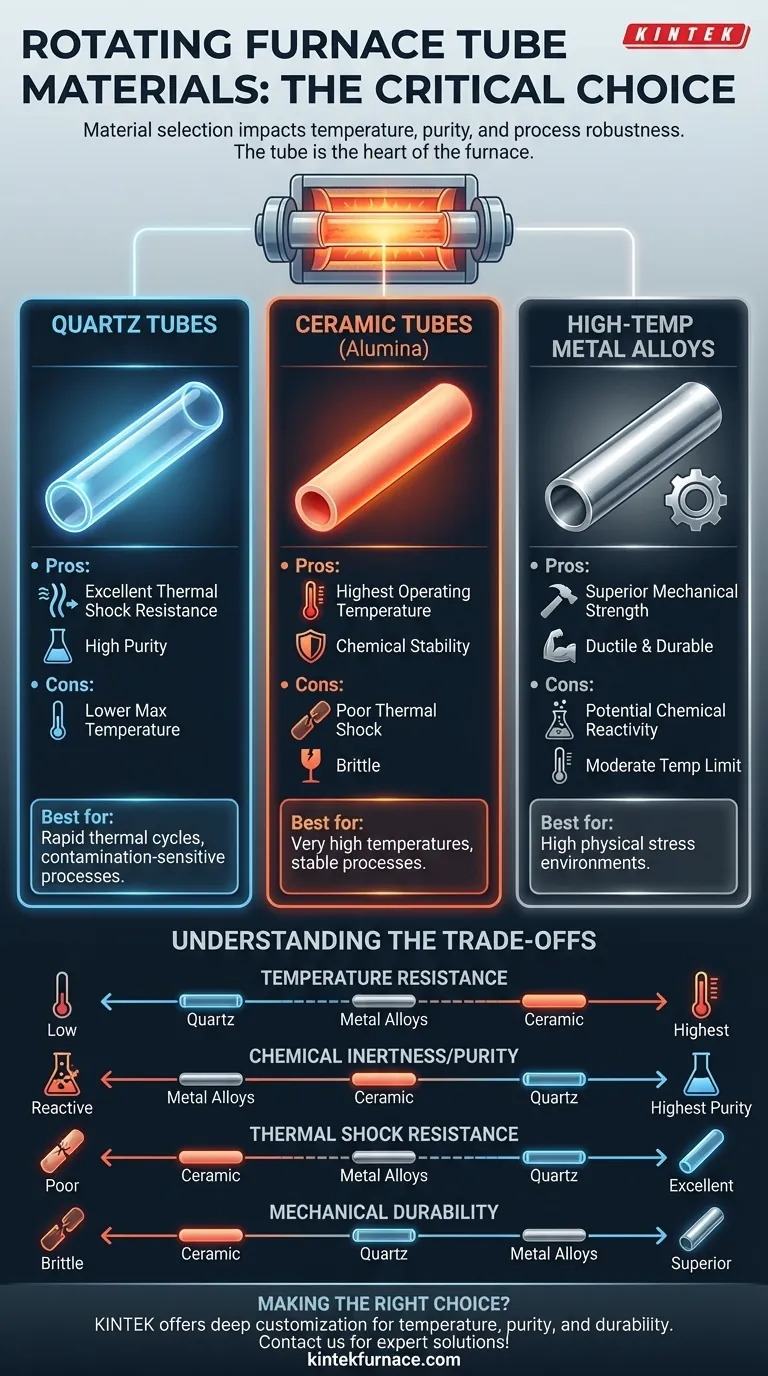

Para um forno rotativo, o conjunto de tubo que contém e processa a amostra é construído a partir de um de três tipos principais de material: quartzo, cerâmica (como corindo/alumina) ou ligas metálicas especializadas de alta temperatura. Cada material é escolhido por sua capacidade única de suportar temperaturas extremas e interações químicas, garantindo a integridade do processo.

A seleção de um material para tubo de forno não é uma simples questão de disponibilidade. É uma decisão de engenharia crítica que impacta diretamente a temperatura máxima de operação, a pureza química da amostra e a robustez geral do seu processo.

Por que a Seleção de Materiais é Crítica

O tubo rotativo é o coração do forno. É o componente que interage diretamente com sua amostra, a atmosfera do processo e o calor intenso gerado pelos elementos do forno.

Seu material deve desempenhar três funções impecavelmente: conter a amostra, resistir à degradação térmica e permanecer quimicamente inerte para evitar contaminar o processo. Uma escolha incorreta pode levar a experimentos falhos, equipamentos danificados ou resultados comprometidos.

Um Detalhamento das Suas Opções de Material

Cada material oferece um perfil distinto de pontos fortes e fracos. Compreender essas diferenças é fundamental para fazer a escolha correta.

Tubos de Quartzo

O quartzo é uma forma de vidro de alta pureza (dióxido de silício). É uma escolha comum e versátil para muitas aplicações laboratoriais e industriais.

Sua principal vantagem é a resistência excepcional ao choque térmico. Tubos de quartzo podem tolerar ciclos rápidos de aquecimento e resfriamento muito melhor do que as cerâmicas, tornando-os ideais para processos que exigem velocidade. Eles também oferecem altíssima pureza, minimizando o risco de contaminação da amostra.

A principal limitação do quartzo é sua temperatura máxima de operação mais baixa em comparação com as cerâmicas de alta qualidade. Ele começa a amolecer em temperaturas onde as cerâmicas de alumina permanecem rígidas e estáveis.

Tubos Cerâmicos (Corindo/Alumina)

Tubos cerâmicos, particularmente aqueles feitos de alumina de alta pureza (também conhecida como corindo), são o padrão para aplicações de altíssima temperatura.

Sua característica marcante é uma temperatura de serviço extremamente alta, permitindo processos que são impossíveis com quartzo ou a maioria das ligas metálicas. Eles também exibem excelente estabilidade química nessas temperaturas elevadas.

No entanto, as cerâmicas são frágeis e têm baixa resistência ao choque térmico. Elas devem ser aquecidas e resfriadas lenta e uniformemente para evitar rachaduras. Isso exige ciclos de processo mais cuidadosamente controlados.

Ligas Metálicas de Alta Temperatura

São materiais como Inconel ou outras superligas à base de níquel, projetadas especificamente para resistência a altas temperaturas.

O principal benefício das ligas metálicas é sua superior resistência mecânica e ductilidade. Ao contrário do quartzo ou da cerâmica, elas não são frágeis e podem suportar estresse físico e impacto significativos, tornando-as altamente duráveis.

Sua principal desvantagem é um maior potencial de reatividade química. O metal pode interagir com a amostra ou a atmosfera do processo, potencialmente introduzindo contaminação. Sua temperatura máxima, embora alta, também é tipicamente mais baixa do que a das cerâmicas de alumina de alta pureza.

Compreendendo as Trocas: Uma Análise Comparativa

A escolha de um material envolve o equilíbrio de prioridades concorrentes. Não existe um único material "melhor", apenas o melhor material para uma tarefa específica.

Resistência à Temperatura

Sua temperatura máxima de processo é o primeiro e mais importante filtro.

- Temperaturas Mais Altas: Cerâmicas de alumina de alta pureza são incomparáveis.

- Temperaturas Moderadas a Altas: Ligas metálicas de alta temperatura oferecem um bom equilíbrio.

- Temperaturas Mais Baixas: O quartzo é suficiente para muitos processos e oferece outros benefícios.

Inércia Química e Pureza

Se evitar a contaminação da amostra é sua principal prioridade, a escolha se torna clara.

- Maior Pureza: O quartzo oferece o ambiente mais inerte.

- Excelente Pureza: Cerâmicas de alta pureza também são muito estáveis e não reativas.

- Potencial de Reatividade: Ligas metálicas apresentam o maior risco de reagir e contaminar sua amostra.

Choque Térmico vs. Durabilidade Mecânica

Você deve considerar tanto as tensões térmicas quanto as físicas.

- Mudanças Rápidas de Temperatura: O quartzo é a escolha superior para resistência ao choque térmico.

- Impacto/Estresse Físico: Ligas metálicas são as mais duráveis e resistentes à fratura.

- Alta Sensibilidade: As cerâmicas são frágeis e vulneráveis tanto ao choque térmico quanto ao impacto físico.

Fazendo a Escolha Certa para o Seu Processo

Baseie sua decisão no fator mais crítico para o sucesso de sua aplicação.

- Se seu foco principal é a pureza da amostra e mudanças rápidas de temperatura: O quartzo é a escolha ideal, desde que sua temperatura de processo esteja dentro de seus limites.

- Se seu foco principal é atingir as temperaturas mais altas possíveis: Tubos cerâmicos de alta pureza, como o corindo, são necessários apesar de sua sensibilidade ao choque térmico.

- Se seu foco principal é a durabilidade mecânica e a resistência ao estresse físico: Uma liga metálica de alta temperatura é a opção mais robusta, supondo que a compatibilidade química com sua amostra não seja um problema.

Ao avaliar cuidadosamente seus requisitos específicos de temperatura, pureza e durabilidade, você pode selecionar o material do tubo que garante o sucesso e a confiabilidade do seu trabalho.

Tabela Resumo:

| Tipo de Material | Temperatura Máxima | Inércia Química | Resistência ao Choque Térmico | Durabilidade Mecânica |

|---|---|---|---|---|

| Quartzo | Inferior | Mais Alta | Excelente | Razoável |

| Cerâmica (Alumina) | Mais Alta | Excelente | Baixa | Frágil |

| Ligas Metálicas de Alta Temperatura | Moderada | Inferior | Boa | Superior |

Com dificuldade para selecionar o material certo para o tubo do forno para suas necessidades experimentais exclusivas? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossos produtos para atender precisamente aos seus requisitos de temperatura, pureza e durabilidade. Entre em contato conosco hoje para aumentar a eficiência e a confiabilidade do seu laboratório com nossas soluções especializadas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos