Na sua essência, um forno de Fusão por Indução a Vácuo (VIM) é um sistema altamente especializado para produzir metais e ligas excecionalmente puros. Ele combina duas tecnologias chave: aquecimento por indução de média frequência para fundir o material e uma câmara de alto vácuo para isolá-lo da contaminação atmosférica. Esta abordagem dupla permite um nível de precisão composicional e limpeza que é inatingível com fornos de fusão a ar convencionais.

Um forno VIM não serve apenas para fundir metal; é uma ferramenta de refinação. O seu objetivo principal é eliminar variáveis ambientais — especificamente oxigénio e nitrogénio — para criar materiais com química precisamente controlada e propriedades mecânicas superiores.

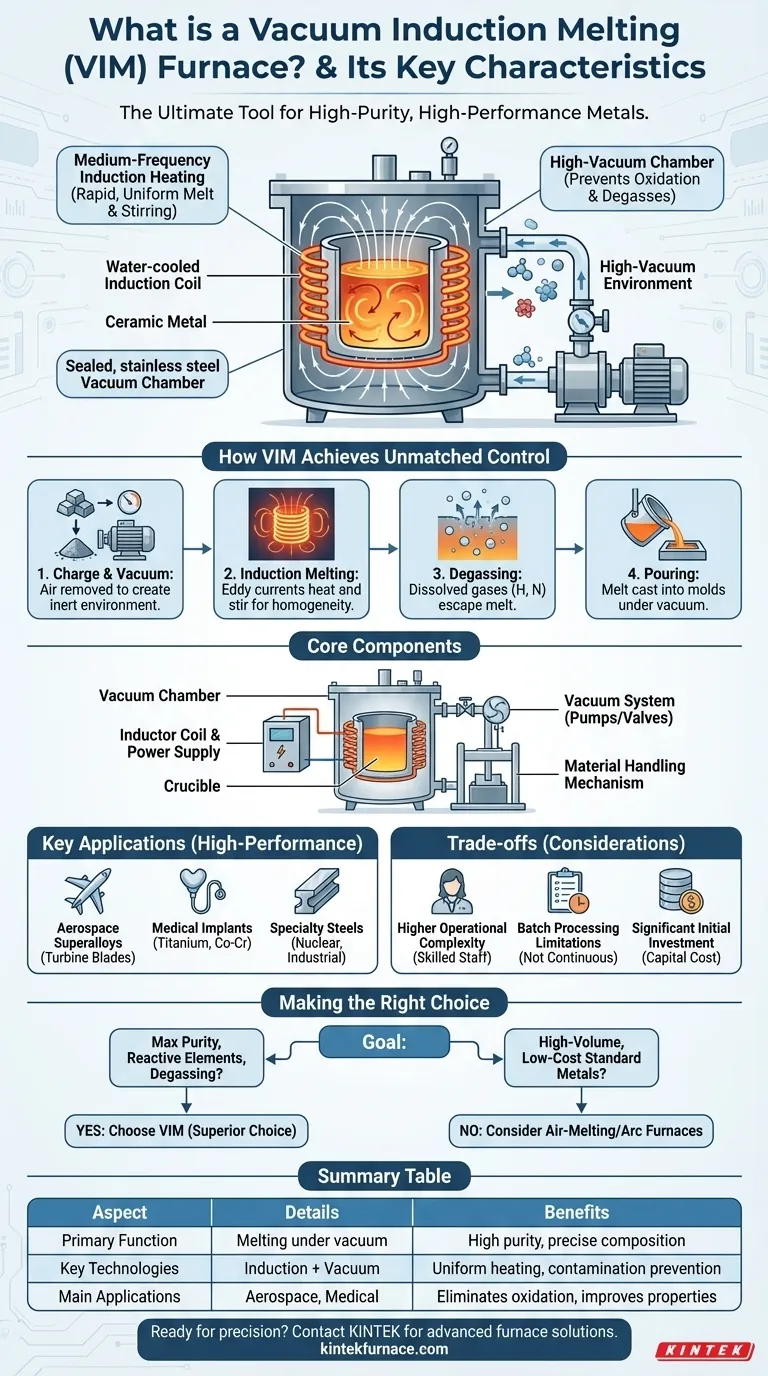

Como um Forno VIM Alcança um Controlo Incomparável

O poder do processo VIM reside na forma como ele altera fundamentalmente o ambiente de fusão. Ao remover a atmosfera, ele elimina a principal fonte de impurezas e reações químicas indesejadas.

O Princípio do Aquecimento por Indução

Uma corrente elétrica alternada é passada através de uma bobina de cobre arrefecida a água, conhecida como indutor. Isto cria um campo magnético poderoso e flutuante à volta do metal bruto (carga) contido num cadinho.

Este campo magnético induz fortes correntes de Foucault elétricas diretamente no próprio metal, fazendo com que ele aqueça de forma rápida e uniforme de dentro para fora. Este processo também cria um efeito de agitação natural, garantindo que o metal fundido se torne completamente homogeneizado.

O Papel Crítico do Vácuo

Todo o processo ocorre dentro de uma câmara selada e robusta da qual quase todo o ar é removido por um poderoso sistema de vácuo.

Operar sob vácuo oferece duas vantagens distintas. Primeiro, previne a oxidação ao remover o oxigénio, o que é crítico ao trabalhar com metais reativos como titânio ou superligas contendo alumínio. Segundo, o ambiente de baixa pressão facilita a remoção de gases dissolvidos como hidrogénio e nitrogénio da fusão, um processo conhecido como desgaseificação.

Componentes Principais e a Sua Função

Um sistema VIM é uma integração de vários subsistemas críticos:

- Câmara de Vácuo: O vaso de aço selado que contém a fusão e mantém o vácuo.

- Bobina do Indutor e Fonte de Alimentação: Gera o campo magnético responsável pelo aquecimento e agitação do metal.

- Cadinho: Um recipiente de cerâmica ou grafite que contém o material de carga e suporta temperaturas extremas.

- Sistema de Vácuo: Uma rede de bombas, válvulas e manómetros responsáveis pela criação e monitorização do ambiente de baixa pressão.

- Manuseamento de Material: Mecanismos internos para carregar matérias-primas e inclinar o cadinho para verter a fusão acabada num molde, tudo sem quebrar o vácuo.

Capacidades e Aplicações Chave

As características únicas do processo VIM tornam-no essencial para a fabricação dos materiais mais exigentes utilizados na tecnologia moderna.

Ligas de Precisão e Controlo de Composição

Com o risco de oxidação eliminado, os metalúrgicos podem introduzir elementos de liga altamente reativos com extrema precisão. Isto permite a produção de ligas com tolerâncias composicionais rigorosas que satisfazem especificações exigentes para aplicações aeroespaciais, médicas ou nucleares.

Refinação de Materiais de Alto Desempenho

O VIM é o padrão para a produção de superligas à base de níquel, aços especiais e outros materiais de alta temperatura utilizados em pás de turbina de motores a jato e turbinas a gás industriais. É também utilizado para ligas de cobalto-crómio e titânio de grau médico para implantes.

Desgaseificação para Propriedades Mecânicas Superiores

A remoção de gases dissolvidos como o hidrogénio é crucial para prevenir defeitos materiais. A fragilização por hidrogénio, por exemplo, pode causar falha catastrófica em componentes de alta resistência. O processamento VIM melhora significativamente a vida à fadiga do material, a ductilidade e a fiabilidade geral.

Compreender as Compensações (Trade-offs)

Embora poderoso, o processo VIM não é uma solução universal. A sua especialização acarreta considerações operacionais específicas.

Maior Complexidade Operacional

Operar um forno VIM requer pessoal altamente qualificado. Gerir a interação entre o sistema elétrico de alta potência, o sistema de alto vácuo e o metal fundido de alta temperatura exige formação e experiência significativas.

Limitações do Processamento em Lote

O VIM é inerentemente um processo em lote (batch process). Cada fusão, desde a carga e redução de pressão até à fusão e vazamento, é um ciclo discreto. Isto torna-o menos adequado para o tipo de produção contínua e de grande volume associada a metais de mercadoria.

Investimento Inicial Significativo

Os fornos VIM são sistemas sofisticados e complexos que representam um grande investimento de capital. A infraestrutura necessária para a fonte de alimentação, arrefecimento a água e sistemas de vácuo aumenta o custo geral, tornando-o um investimento justificado apenas para materiais de alto valor.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um processo de fusão depende inteiramente da pureza e do desempenho exigidos do produto final.

- Se o seu foco principal for a pureza máxima e o controlo preciso de elementos reativos: O VIM é a escolha necessária e superior para criar superligas ou metais de grau médico.

- Se o seu foco principal for a remoção de gases dissolvidos para melhorar as propriedades mecânicas: O ambiente de vácuo de um forno VIM é incomparável para uma desgaseificação eficaz.

- Se o seu foco principal for a produção de grande volume e baixo custo de metais padrão: Um forno VIM é um exagero; a fusão a ar convencional ou fornos a arco são muito mais económicos.

Em última análise, escolher um forno VIM é uma decisão estratégica para priorizar a qualidade e o desempenho do material acima de tudo.

Tabela de Resumo:

| Aspeto | Detalhes |

|---|---|

| Função Principal | Fusão e refinação de metais sob vácuo para alta pureza e controlo preciso da composição |

| Tecnologias Chave | Aquecimento por indução para fusão e agitação uniformes; câmara de vácuo para prevenção de contaminação |

| Aplicações Principais | Superligas aeroespaciais, implantes médicos, aços especiais, materiais nucleares |

| Benefícios Chave | Eliminação da oxidação, desgaseificação para propriedades mecânicas melhoradas, tolerâncias composicionais rigorosas |

| Considerações | Alta complexidade operacional, processamento em lote, investimento inicial significativo |

Pronto para elevar a sua produção de metais com precisão e pureza? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando a nossa excecional I&D e fabrico interno, oferecemos uma linha de produtos diversificada que inclui Fornos a Vácuo e Atmosfera, Fornos de Mufa, Tubo e Rotativos, bem como Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que podemos satisfazer precisamente os seus requisitos experimentais, quer esteja a trabalhar com metais reativos, superligas ou materiais de grau médico. Não deixe que as impurezas o atrasem — contacte-nos hoje para discutir como os nossos fornos VIM e outras soluções podem aumentar a eficiência do seu laboratório e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem