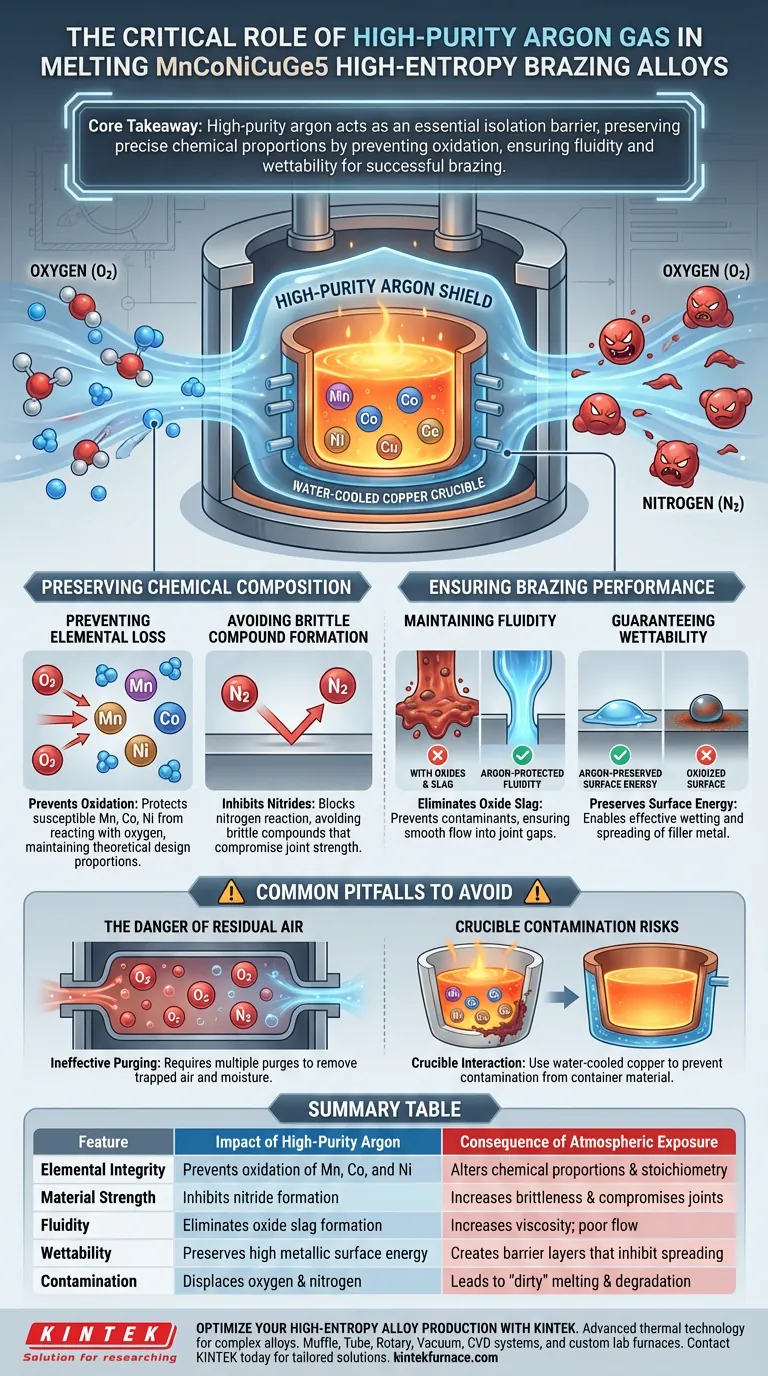

O argônio de alta pureza atua como uma barreira de isolamento essencial. Durante a fusão de ligas de brasagem de alta entropia MnCoNiCuGe5, este gás inerte serve para deslocar o oxigênio e o nitrogênio do ambiente do forno. Sua função principal é prevenir a oxidação de elementos ativos — especificamente manganês, cobalto e níquel — que são altamente suscetíveis à degradação em temperaturas de fusão.

Ponto Principal O sucesso de uma liga de alta entropia depende inteiramente da manutenção de proporções químicas precisas. O argônio de alta pureza preserva esse equilíbrio teórico, prevenindo a perda de elementos por oxidação, garantindo diretamente a fluidez e a molhabilidade necessárias para uma brasagem bem-sucedida.

Preservando a Composição Química

A integridade de uma liga de alta entropia reside em sua complexa composição química. O estágio de fusão é o ponto mais vulnerável no ciclo de produção da liga.

Prevenindo a Perda de Elementos

Elementos ativos na matriz MnCoNiCuGe5, particularmente manganês, cobalto e níquel, reagem agressivamente com o oxigênio. Se expostos ao ar durante a fusão, esses elementos se oxidarão, removendo-os efetivamente da matriz metálica. Essa perda altera as proporções químicas da liga, o que significa que o produto final não corresponderá mais ao projeto teórico.

Evitando a Formação de Compostos Quebradiços

Além da simples oxidação, o nitrogênio atmosférico também pode representar uma ameaça em altas temperaturas. Sem um escudo de argônio, o nitrogênio pode reagir com a fusão para formar nitretos. Esses compostos introduzem fragilidade à liga, comprometendo severamente a resistência mecânica da junta final.

Garantindo o Desempenho da Brasagem

Para que uma liga de brasagem funcione, ela deve se comportar de maneira previsível em seu estado líquido. A atmosfera usada durante a fusão dita diretamente esse comportamento.

Mantendo a Fluidez

Óxidos formados durante a fusão atuam como contaminantes que aumentam a viscosidade do metal fundido. Ao manter um ambiente de argônio de alta pureza, você previne a formação de escória de óxido. Isso garante que a liga permaneça fluida e flua livremente para o espaço da junta durante o processo de brasagem.

Garantindo a Molhabilidade

Molhabilidade é a capacidade do metal de enchimento líquido de se espalhar sobre o material base. A oxidação cria uma camada de barreira que inibe essa propagação. A atmosfera inerte de argônio preserva a energia superficial metálica, garantindo que o metal de enchimento possa molhar o substrato de forma eficaz.

Erros Comuns a Evitar

Embora o uso de argônio seja padrão, como você gerencia o ambiente é tão crítico quanto o próprio gás.

O Perigo do Ar Residual

Simplesmente bombear argônio para um forno geralmente é insuficiente. A câmara do forno deve ser purga múltiplas vezes antes da fusão para eliminar o ar residual e a umidade presos no sistema. A falha em purgar efetivamente levará a uma fusão "suja", mesmo que o argônio esteja fluindo durante o ciclo de aquecimento.

Riscos de Contaminação do Cadinho

Enquanto o argônio protege a atmosfera, o vaso de contenção também desempenha um papel na pureza. O uso de um cadinho de cobre resfriado a água em conjunto com a fusão por arco de argônio é recomendado. Isso permite o resfriamento rápido e impede que o próprio material do cadinho contamine a sensível fusão de alta entropia.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade de sua liga MnCoNiCuGe5, alinhe seu controle atmosférico com seus objetivos específicos.

- Se seu foco principal for Pesquisa Fundamental: Priorize a confiabilidade do ciclo de purga para garantir que a estequiometria final corresponda exatamente aos seus cálculos teóricos.

- Se seu foco principal for Aplicação de Brasagem: Concentre-se em manter uma sobrepressão inerte contínua para garantir a máxima fluidez e molhabilidade na junta final.

O controle rigoroso do ambiente de argônio não é apenas uma medida de segurança; é o passo fundamental que dita o sucesso metalúrgico da liga.

Tabela Resumo:

| Característica | Impacto do Argônio de Alta Pureza | Consequência da Exposição Atmosférica |

|---|---|---|

| Integridade Elementar | Previne a oxidação de Mn, Co e Ni | Altera proporções químicas e estequiometria |

| Resistência do Material | Inibe a formação de nitretos | Aumenta a fragilidade e compromete juntas |

| Fluidez | Elimina a formação de escória de óxido | Aumenta a viscosidade; fluxo inadequado para espaços de junta |

| Molhabilidade | Preserva alta energia superficial metálica | Cria camadas de barreira que inibem a propagação |

| Contaminação | Desloca oxigênio e nitrogênio | Leva a fusão "suja" e degradação da liga |

Otimize Sua Produção de Ligas de Alta Entropia com a KINTEK

A precisão na brasagem começa com um ambiente de fusão intransigente. A KINTEK fornece a tecnologia térmica avançada necessária para manter a integridade de ligas complexas como a MnCoNiCuGe5. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, bem como fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de atmosfera e pureza.

Não deixe a oxidação comprometer suas aplicações de pesquisa ou industriais. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções de fornos personalizadas podem aprimorar a eficiência e o sucesso metalúrgico de seu laboratório.

Guia Visual

Referências

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como opera um Forno de Fusão por Indução a Vácuo IGBT? Alcance a Fusão de Metais de Ultra-Alta Pureza

- Quais são as vantagens de um forno de fusão por indução IGBT para PMEs? Aumente a Eficiência e Reduza os Custos

- Quais são os benefícios da tecnologia IGBT em termos de controle de temperatura na fusão por indução? Alcance Precisão e Eficiência Superiores na Fusão

- Qual é o produto de um forno de indução? Obtenha Metal Fundido Uniforme e de Alta Pureza

- Por que um forno de aquecimento por indução de alta temperatura é necessário para o recozimento de fio de paládio? Otimizar a Preparação de Nanopartículas

- Como os fornos de fusão por indução são utilizados na indústria de joias e metais preciosos? Alcance Pureza e Eficiência

- Qual o papel de um forno de indução de média frequência na preparação de compósitos TiCp/Fe? Insights de Especialistas

- Quais são as vantagens de usar um forno de fusão por indução a vácuo para ligas de Cr-Si? Uniformidade e Pureza Superiores