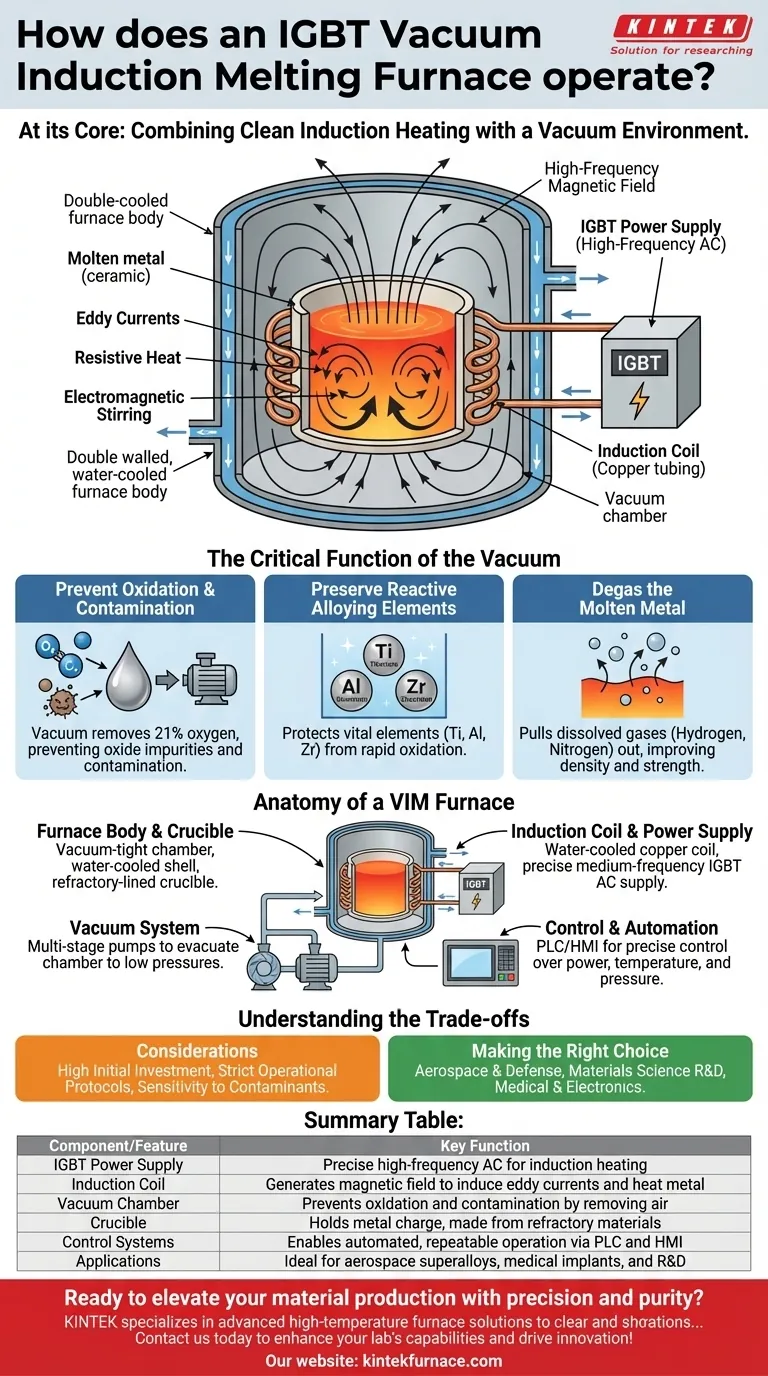

Em sua essência, um forno de Fusão por Indução a Vácuo (VIM) IGBT opera usando um campo magnético potente e de alta frequência para derreter metais dentro de uma câmara de vácuo. A fonte de alimentação de Transistor Bipolar de Porta Isolada (IGBT) gera uma corrente alternada precisa em uma bobina de cobre, que por sua vez induz intensas correntes elétricas dentro do próprio metal. Este processo, conhecido como indução eletromagnética, gera calor diretamente dentro do material, enquanto o vácuo impede qualquer contaminação da atmosfera circundante.

O verdadeiro valor de um forno VIM reside não apenas na fusão de metal, mas em sua capacidade única de combinar aquecimento por indução limpo e eficiente com um ambiente de vácuo. Essa síntese é o que permite a produção de ligas ultra-puras, reativas e complexas exigidas pelas aplicações tecnológicas mais exigentes de hoje.

O Princípio Central: Como a Indução Funde o Metal

A "indução" em VIM é o mecanismo fundamental de aquecimento. É um processo sem contato que gera calor a partir do próprio material, oferecendo controle e eficiência significativos.

O Papel da Bobina de Indução

Uma bobina de indução, geralmente feita de tubo de cobre resfriado a água, é enrolada ao redor do cadinho que contém a carga metálica. A fonte de alimentação IGBT impulsiona uma corrente alternada (CA) de alta frequência através desta bobina.

Este fluxo de CA gera um campo magnético poderoso e rapidamente flutuante no espaço ocupado pelo metal.

Gerando Calor Através de Correntes Parasitas (Eddy Currents)

De acordo com a lei da indução de Faraday, este campo magnético variável induz correntes elétricas dentro do metal condutor. Estas são conhecidas como correntes parasitas (eddy currents).

Como os metais possuem resistência elétrica, o fluxo dessas fortes correntes parasitas gera imenso calor resistivo (aquecimento Joule), fazendo com que o metal aqueça rapidamente e derreta de dentro para fora.

A Vantagem da Agitação Eletromagnética

Um benefício fundamental do aquecimento por indução é a ação de agitação natural que ele cria. As forças eletromagnéticas geradas pela bobina e pelas correntes parasitas fazem com que o metal fundido circule continuamente.

Esta agitação inerente garante excelente homogeneidade química e térmica em toda a fusão, o que é crucial para produzir ligas consistentes e de alta qualidade.

A Função Crítica do Vácuo

O "vácuo" é o que eleva o forno VIM de um simples fundidor a uma sofisticada ferramenta de refino. Ao remover o ar da câmara de fusão, ganhamos controle preciso sobre a química do material.

Prevenção de Oxidação e Contaminação

O ar atmosférico contém cerca de 21% de oxigênio, que é altamente reativo com metais fundidos. O ambiente de vácuo elimina esse oxigênio, prevenindo a formação de impurezas de óxido que degradam as propriedades do material.

Ele também remove outros contaminantes atmosféricos como nitrogênio e vapor de água, garantindo um processo de fusão completamente limpo.

Preservação de Elementos de Liga Reativos

Muitas superligas avançadas dependem de elementos altamente reativos como titânio, alumínio e zircônio por suas propriedades únicas. Em um forno convencional, esses elementos oxidariam rapidamente e seriam perdidos.

O vácuo protege esses elementos vitais, permitindo a criação de ligas com químicas precisas e dentro da meta.

Desgaseificação do Metal Fundido

Metais fundidos podem dissolver gases como hidrogênio e nitrogênio, que ficam presos durante a solidificação e criam porosidade ou fragilidade.

A criação de vácuo sobre o banho fundido literalmente extrai esses gases dissolvidos do metal líquido, uma etapa crítica para melhorar a densidade, resistência e vida útil à fadiga do material final.

Anatomia de um Forno VIM

Um forno VIM é um sistema complexo onde cada componente serve a um propósito distinto e vital.

Corpo do Forno e Cadinho

O núcleo do sistema é a câmara do forno estanque ao vácuo, muitas vezes construída com uma carcaça de aço de parede dupla e resfriada a água para suportar o calor interno intenso.

Dentro desta câmara fica o cadinho, um recipiente de cerâmica ou grafite com revestimento refratário para conter o metal fundido.

A Bobina de Indução e a Fonte de Alimentação

A bobina de indução é instalada ao redor do cadinho. Todo o sistema é alimentado por uma fonte de alimentação IGBT de média frequência, que fornece a corrente alternada estável, controlada e de alta amperagem necessária para uma fusão eficiente.

O Sistema de Vácuo

Um sistema de vácuo de múltiplos estágios, composto por bombas de pré-vácuo mecânicas e bombas de difusão ou turbo-moleculares de alto vácuo, é usado para evacuar a câmara às baixas pressões necessárias. Uma série de válvulas controla a sequência de bombeamento.

Sistemas de Controle e Automação

Fornos VIM modernos são operados via Controlador Lógico Programável (CLP) e uma interface homem-máquina (IHM), geralmente uma tela sensível ao toque. Isso permite um controle preciso e repetível sobre potência, temperatura, pressão e ciclos de vazamento.

Compreendendo as Compensações (Trade-offs)

Embora incrivelmente poderosa, a tecnologia VIM envolve considerações específicas e não é uma solução universal para todas as necessidades de fusão.

Alto Investimento Inicial e Complexidade

Forno VIM são equipamentos altamente especializados. O custo do forno, dos sistemas de vácuo necessários e da sofisticada fonte de alimentação representa um investimento de capital significativo.

Protocolos Operacionais Rigorosos

A operação de um forno VIM requer pessoal bem treinado. Os procedimentos de segurança são primordiais, incluindo o uso de equipamento de proteção individual (EPI) apropriado e a manutenção de uma área clara e desobstruída ao redor do forno.

Sensibilidade a Contaminantes

A própria precisão do processo VIM o torna sensível. Os operadores devem evitar que quaisquer líquidos, especialmente água dos circuitos de resfriamento, se aproximem da câmara do forno para evitar uma perigosa explosão de vapor.

O manuseio adequado de gases inertes como o argônio, que são às vezes usados para fusão sob pressão parcial ou reenchimento, também é uma habilidade de segurança crítica.

Fazendo a Escolha Certa para Sua Aplicação

Aplicar esta tecnologia de forma eficaz significa casar suas capacidades com seu objetivo metalúrgico específico.

- Se seu foco principal for aeroespacial ou defesa: VIM é a escolha definitiva para produzir superligas à base de níquel e aços especiais para pás de turbina, discos e outros componentes de serviço crítico.

- Se seu foco principal for P&D em ciência de materiais: O controle preciso do forno e o ambiente limpo o tornam uma ferramenta ideal para desenvolver novas ligas, intermetálicos e metais de alta pureza.

- Se seu foco principal for médico ou eletrônica: O VIM é essencial para criar ligas biocompatíveis de alta pureza, como titânio para implantes, ou os materiais ultra-puros necessários para a produção de semicondutores.

Em última análise, o forno VIM é uma ferramenta indispensável para dominar a química e a estrutura de materiais avançados no mais alto nível.

Tabela de Resumo:

| Componente/Característica | Função Principal |

|---|---|

| Fonte de Alimentação IGBT | Fornece CA de alta frequência precisa para aquecimento por indução eficiente |

| Bobina de Indução | Gera campo magnético para induzir correntes parasitas e aquecer o metal |

| Câmara de Vácuo | Previne oxidação e contaminação removendo o ar |

| Cadinho | Contém a carga de metal, feito de materiais refratários |

| Sistemas de Controle | Permite operação automatizada e repetível via CLP e IHM |

| Aplicações | Ideal para superligas aeroespaciais, implantes médicos e P&D |

Pronto para elevar sua produção de materiais com precisão e pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera adaptados para aplicações exigentes. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho