Em sua essência, a tecnologia de Transistor Bipolar de Porta Isolada (IGBT) oferece um comando incomparável sobre a energia fornecida a um forno de indução. Esse controle direto sobre a energia se traduz em um controle de temperatura excepcionalmente preciso e uniforme, o que é crucial para obter fusões de alta qualidade e atender a rigorosos padrões da indústria.

A verdadeira vantagem dos IGBTs não é apenas um melhor controle de temperatura, mas a combinação de precisão, eficiência energética e velocidade operacional que eles permitem. Representa uma mudança fundamental de métodos de aquecimento mais antigos e menos eficientes para um processo mais confiável e econômico.

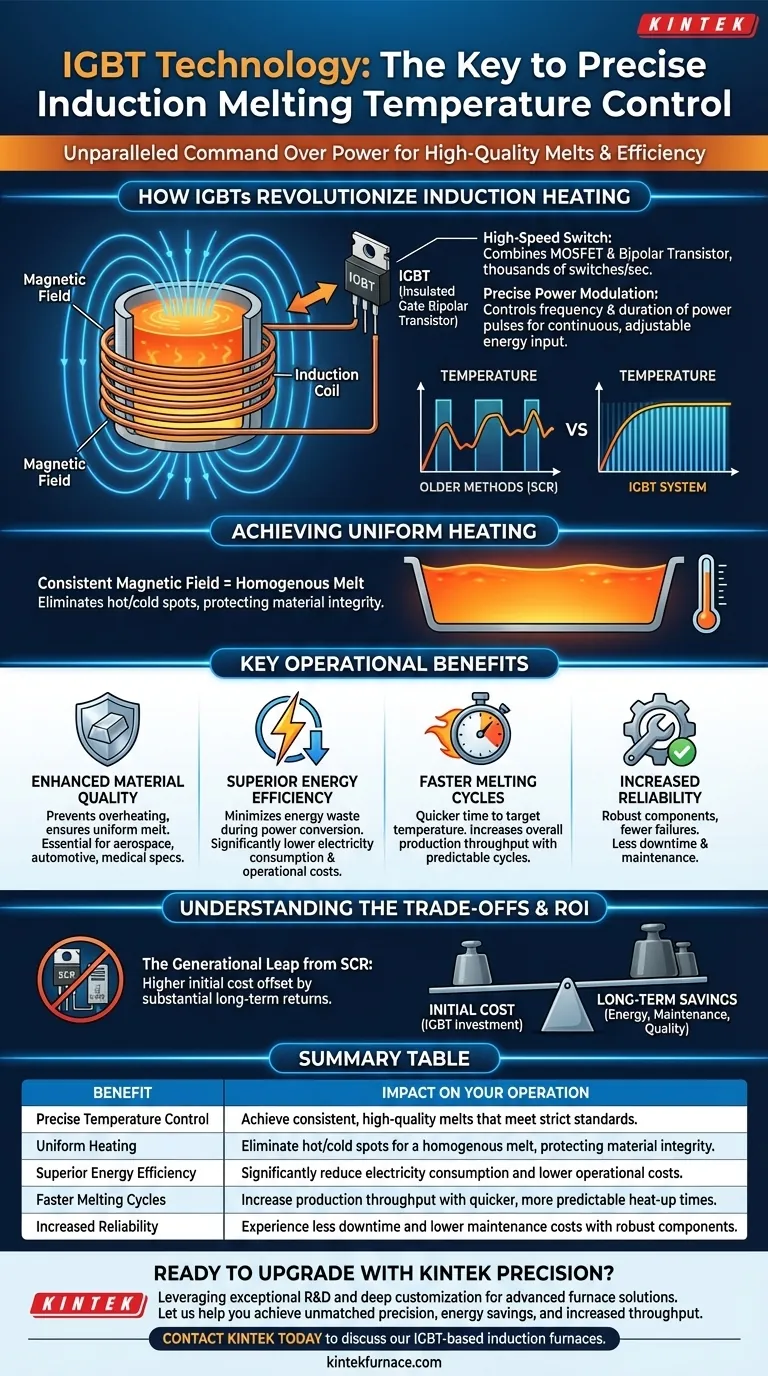

Como os IGBTs Revolucionam o Aquecimento por Indução

Para entender os benefícios, devemos primeiro olhar para o mecanismo. Um forno de indução funciona usando um campo magnético alternado e poderoso para induzir correntes elétricas dentro do metal, o que, por sua vez, gera calor. O IGBT é o componente que controla a eletricidade que flui para a bobina de indução.

O IGBT como um Interruptor de Alta Velocidade

Um IGBT é um dispositivo semicondutor sofisticado que atua como um interruptor eletrônico extremamente rápido e eficiente. Ele combina os baixos requisitos de energia de uma porta MOSFET com a capacidade de manuseio de alta corrente de um transistor bipolar.

Este design permite ligar e desligar grandes quantidades de corrente elétrica milhares de vezes por segundo com mínima perda de energia.

Traduzindo a Comutação de Energia para o Controle de Temperatura

A temperatura da fusão é um resultado direto da energia entregue pela bobina de indução. Ao modular precisamente a frequência e a duração dos pulsos de energia que envia para a bobina, o sistema IGBT oferece controle exato sobre a entrada de energia.

Isso é fundamentalmente mais preciso do que os métodos antigos. Em vez de ciclos brutos de ligar/desligar, você obtém um fluxo de energia contínuo e altamente ajustável, permitindo que o sistema atinja e mantenha uma temperatura alvo com notável precisão.

Alcançando Aquecimento Uniforme

Este nível de controle garante que o campo magnético seja consistente, levando a um aquecimento uniforme em todo o volume do material. Isso elimina pontos quentes que podem degradar a qualidade do material e pontos frios que retardam o processo de fusão, garantindo que o produto final seja homogêneo.

Principais Benefícios Operacionais da Tecnologia IGBT

A precisão oferecida pelos IGBTs cria uma cascata de benefícios que impactam tudo, desde a qualidade do produto até o seu resultado final.

Qualidade e Integridade do Material Aprimoradas

Ao evitar o superaquecimento e garantir uma fusão uniforme, os sistemas baseados em IGBT protegem a integridade dos metais processados. Isso é essencial para indústrias como aeroespacial, automotiva e manufatura médica, onde as especificações de materiais não são negociáveis.

Eficiência Energética Superior

Os IGBTs são muito mais eficientes na comutação de energia do que tecnologias mais antigas, como os Retificadores Controlados por Silício (SCR). Eles minimizam o desperdício de energia durante o processo de conversão de energia, o que se traduz diretamente em menor consumo de eletricidade e custos operacionais reduzidos.

Fusão Mais Rápida e Consistente

Como a energia é entregue de forma tão eficiente e precisa, a temperatura alvo é atingida mais rapidamente. Isso resulta em tempos de fusão mais rápidos e ciclos mais previsíveis e repetíveis, o que aumenta a capacidade de produção geral.

Maior Confiabilidade e Tempo de Atividade

Os componentes IGBT modernos são robustos e confiáveis. Fornos construídos com esta tecnologia experimentam menos falhas de componentes, levando a significativamente menos manutenção, tempo de inatividade reduzido e cronogramas de produção mais consistentes.

Compreendendo as Compensações

Embora a tecnologia IGBT seja superior, é importante entender o contexto completo.

O Salto Geracional dos Sistemas SCR

Sistemas de indução mais antigos frequentemente usam SCRs para controle de energia. Embora funcionais, os SCRs são menos eficientes, oferecem controle mais lento e menos preciso e podem introduzir mais poluição harmônica na rede elétrica. A mudança para IGBTs é uma clara atualização tecnológica para qualquer operação moderna.

Custo Inicial vs. ROI de Longo Prazo

Um forno de indução alimentado por IGBT pode representar um investimento de capital inicial mais alto em comparação com um sistema com tecnologia mais antiga. No entanto, esse custo é tipicamente compensado rapidamente por economias substanciais de energia, contas de manutenção mais baixas e maior qualidade do produto, levando a menos desperdício.

A Importância da Integração do Sistema

O benefício total de um IGBT é realizado quando ele faz parte de um sistema bem projetado com um loop de feedback responsivo. Sensores de temperatura e lógica de controle de alta qualidade são necessários para alavancar a velocidade e a precisão do IGBT de forma eficaz.

Fazendo a Escolha Certa para sua Operação

A escolha de investir na tecnologia IGBT depende das suas prioridades operacionais específicas.

- Se o seu foco principal é atender a rigorosos padrões de qualidade: O aquecimento preciso e uniforme dos sistemas IGBT é a maneira mais confiável de produzir fusões consistentes e de alta qualidade.

- Se o seu foco principal é reduzir os custos operacionais: A significativa eficiência energética e as menores necessidades de manutenção da tecnologia IGBT proporcionarão um retorno sobre o investimento forte e mensurável.

- Se o seu foco principal é maximizar a capacidade de produção: Os ciclos de fusão mais rápidos e previsíveis possibilitados pelos IGBTs aumentarão diretamente a capacidade de produção da sua fábrica.

Em última análise, a adoção da tecnologia IGBT é um investimento estratégico na precisão, eficiência e confiabilidade de todo o seu processo de fusão.

Tabela Resumo:

| Benefício | Impacto na Sua Operação |

|---|---|

| Controle Preciso de Temperatura | Obtenha fusões consistentes e de alta qualidade que atendam a rigorosos padrões da indústria. |

| Aquecimento Uniforme | Elimine pontos quentes/frios para uma fusão homogênea, protegendo a integridade do material. |

| Eficiência Energética Superior | Reduza significativamente o consumo de eletricidade e os custos operacionais. |

| Ciclos de Fusão Mais Rápidos | Aumente a capacidade de produção com tempos de aquecimento mais rápidos e previsíveis. |

| Maior Confiabilidade | Experimente menos tempo de inatividade e menores custos de manutenção com componentes robustos. |

Pronto para Atualizar Seu Processo de Fusão com a Precisão IGBT?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais e de produção únicos.

Deixe-nos ajudá-lo a alcançar:

- Precisão de fusão incomparável para qualidade superior do produto.

- Reduções significativas no consumo de energia e nos custos operacionais.

- Maior capacidade de produção com ciclos de fusão mais rápidos e confiáveis.

Entre em contato com a KINTEL hoje para discutir como nossos fornos de indução baseados em IGBT podem transformar sua operação.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores