No contexto da preparação de compósitos TiCp/Fe, o forno de indução de média frequência serve como o recipiente crítico para a fusão rápida de metais de matriz, especificamente aço manganês. Sua função principal é levar o aço fundido a uma temperatura alvo precisa de 1550 ± 10 °C, garantindo que o metal atinja a alta fluidez e a composição química precisa necessárias para a formação bem-sucedida do compósito.

O forno de indução de média frequência não é apenas uma fonte de aquecimento; é uma ferramenta de controle de processo. Ao combinar aquecimento rápido com agitação eletromagnética inerente, ele garante que a matriz fundida seja quimicamente homogênea e fisicamente fluida o suficiente para facilitar uma estrutura compósita ideal.

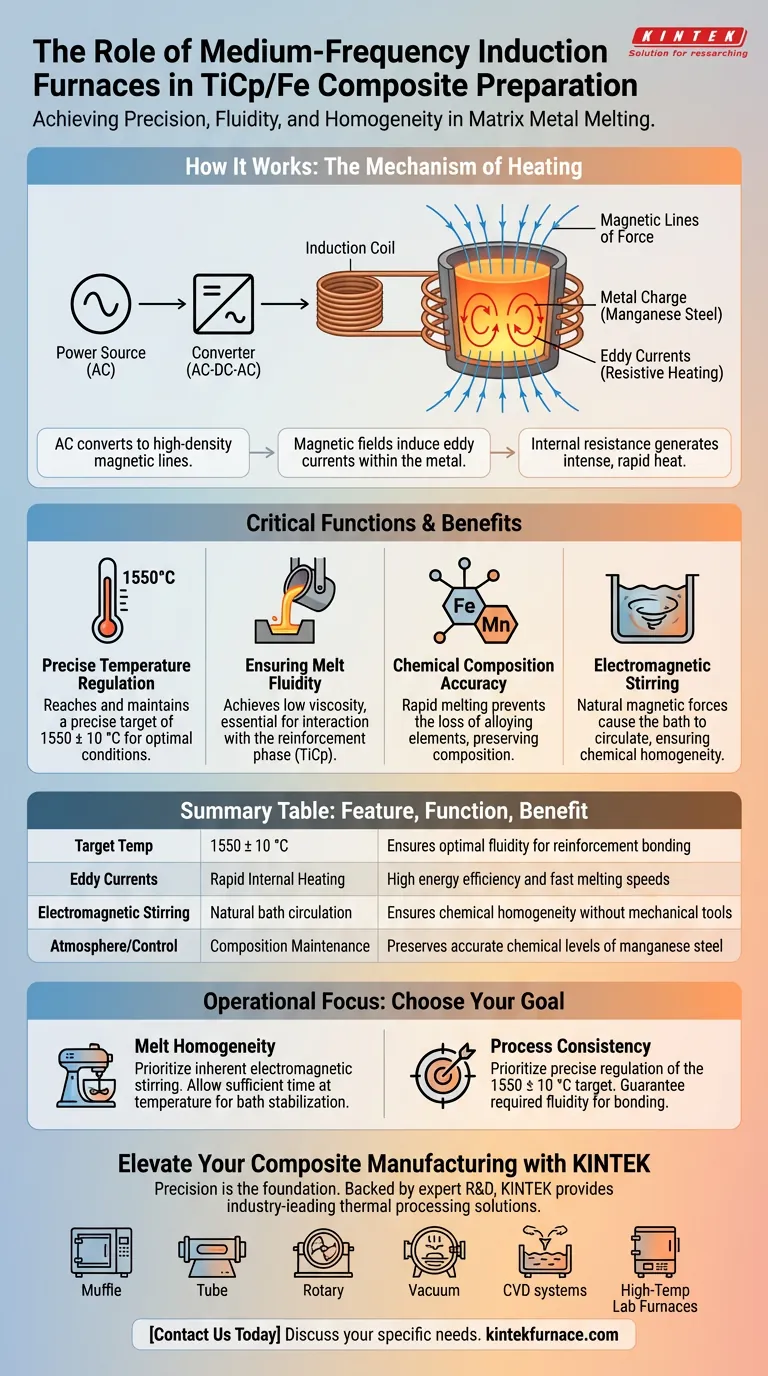

O Mecanismo de Aquecimento

Para entender por que este forno é eficaz para compósitos TiCp/Fe, é necessário compreender como ele gera calor.

Criação de Correntes Parasitas

O forno opera convertendo corrente alternada em corrente contínua e, em seguida, de volta em uma corrente alternada ajustável. Essa corrente flui através de uma bobina de indução, criando linhas de força magnética de alta densidade.

Aquecimento Resistivo

Quando esses campos magnéticos cortam a carga metálica (o metal de matriz), eles induzem correntes parasitas dentro do material. A resistência do metal a essas correntes internas gera calor intenso diretamente dentro da carga, resultando em fusão rápida.

Funções Críticas na Preparação de Compósitos

A referência primária destaca requisitos específicos para compósitos TiCp/Fe que este forno atende.

Regulação Precisa de Temperatura

Atingir uma janela de temperatura específica é inegociável para este processo. O forno é calibrado para atingir 1550 ± 10 °C.

Garantindo a Fluidez da Fusão

Nessa temperatura precisa, a matriz de aço manganês atinge excelente fluidez. Essa baixa viscosidade é essencial para a interação subsequente entre a matriz e a fase de reforço (TiCp).

Precisão da Composição Química

As capacidades de fusão rápida do forno de indução ajudam a manter a composição química precisa do aço. A exposição prolongada a fontes de calor em outros tipos de fornos pode, às vezes, levar à perda de elementos de liga.

Agitação Eletromagnética

Talvez a vantagem mais distinta seja o efeito de agitação eletromagnética natural. As forças magnéticas que aquecem o metal também fazem com que o banho líquido circule, garantindo uma distribuição uniforme dos componentes sem a necessidade de agitadores mecânicos.

Compreendendo os Fatores Operacionais

Embora altamente eficaz, o uso de indução de média frequência requer gerenciamento cuidadoso das variáveis operacionais.

Gerenciamento da Frequência de Potência

O sistema depende da conversão da frequência de potência para uma saída ajustável. É necessário um controle preciso sobre essa conversão para manter a estabilidade das correntes parasitas e, consequentemente, a estabilidade da temperatura.

Eficiência Energética e Velocidade

Como o calor é gerado *dentro* do metal em vez de aplicado externamente, o processo é altamente eficiente. No entanto, esse aquecimento rápido exige que os operadores monitorem a fusão de perto para evitar ultrapassar a estreita janela de destino de 1550 °C.

Fazendo a Escolha Certa para o Seu Objetivo

O forno de indução de média frequência é o padrão para compósitos de matriz metálica de alta qualidade. No entanto, seu foco operacional ditará como você utilizará seus recursos.

- Se o seu foco principal é a Homogeneidade da Fusão: Confie na agitação eletromagnética inerente para misturar os componentes líquidos, garantindo tempo suficiente em temperatura para o banho estabilizar.

- Se o seu foco principal é a Consistência do Processo: Priorize a regulação precisa da meta de temperatura de 1550 ± 10 °C para garantir a fluidez necessária para a matriz se ligar adequadamente ao reforço compósito.

Ao alavancar a capacidade do forno de indução de aquecer e agitar simultaneamente, você garante a integridade fundamental do seu compósito TiCp/Fe.

Tabela Resumo:

| Recurso | Função na Preparação de TiCp/Fe | Benefício |

|---|---|---|

| Temp. Alvo | 1550 ± 10 °C | Garante fluidez ideal para a ligação do reforço |

| Correntes Parasitas | Aquecimento Interno Rápido | Alta eficiência energética e altas velocidades de fusão |

| Agitação Eletromagnética | Circulação Natural do Banho | Garante homogeneidade química sem ferramentas mecânicas |

| Atmosfera/Controle | Manutenção da Composição | Preserva níveis químicos precisos de aço manganês |

Eleve Sua Fabricação de Compósitos com a KINTEK

A precisão é a base dos compósitos TiCp/Fe de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD líderes do setor, juntamente com fornos de laboratório de alta temperatura especializados, projetados para atender aos seus requisitos de processamento térmico mais rigorosos.

Se você precisa de regulação precisa de temperatura ou sistemas personalizáveis para desafios de materiais únicos, nossa equipe de engenharia está pronta para entregar a solução perfeita. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossa tecnologia avançada de aquecimento pode otimizar sua eficiência de produção e integridade de material.

Guia Visual

Referências

- Shengnian Zhao, Yehua Jiang. Microstructure and Properties of TiCp/Fe Hierarchical Composites Prepared by a New Pressure Infiltration Method. DOI: 10.3390/ma17061325

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- De que formas os fornos de indução são econômicos? Desbloqueie Grandes Economias de Energia e Materiais

- Quais são os benefícios de manutenção de usar a tecnologia IGBT na fusão por indução? Maximize o Tempo de Funcionamento e Reduza o Tempo de Inatividade

- Quais são os componentes chave de um forno de indução moderno? Um Guia para Sistemas Centrais e Desempenho

- Qual é o princípio de funcionamento de um forno de indução para fundir ouro? Descubra a Fusão Rápida e Limpa para Metais Preciosos

- O que é a fusão por indução a vácuo (VIM) de superligas? Alcance Pureza Superior para Ambientes Extremos

- Qual é a função de um forno de indução a vácuo? Alcançar homogeneidade em ligas Fe-C-B-Cr-W

- O que torna a tecnologia IGBT vantajosa para o aquecimento por indução? Alcance Precisão, Eficiência e Velocidade

- O que é um circuito tanque ressonante e como ele é usado no aquecedor por indução descrito? Aumente a Eficiência com Oscilação de Energia