Em sua essência, o uso da tecnologia de Transistor Bipolar de Porta Isolada (IGBT) na fusão por indução reduz significativamente as necessidades de manutenção e o tempo de inatividade operacional. A natureza robusta e de estado sólido dos componentes IGBT significa que eles são inerentemente mais confiáveis e têm menos pontos de falha em comparação com sistemas de fonte de alimentação mais antigos, levando a um aumento no tempo de funcionamento do forno e a uma produção mais consistente.

O benefício central é simples: os IGBTs são interruptores modernos de estado sólido, sem peças móveis. Essa diferença fundamental de projeto elimina muitos dos pontos comuns de falha encontrados em fontes de alimentação tradicionais, traduzindo-se diretamente em maior confiabilidade, menor manutenção necessária e maior estabilidade operacional.

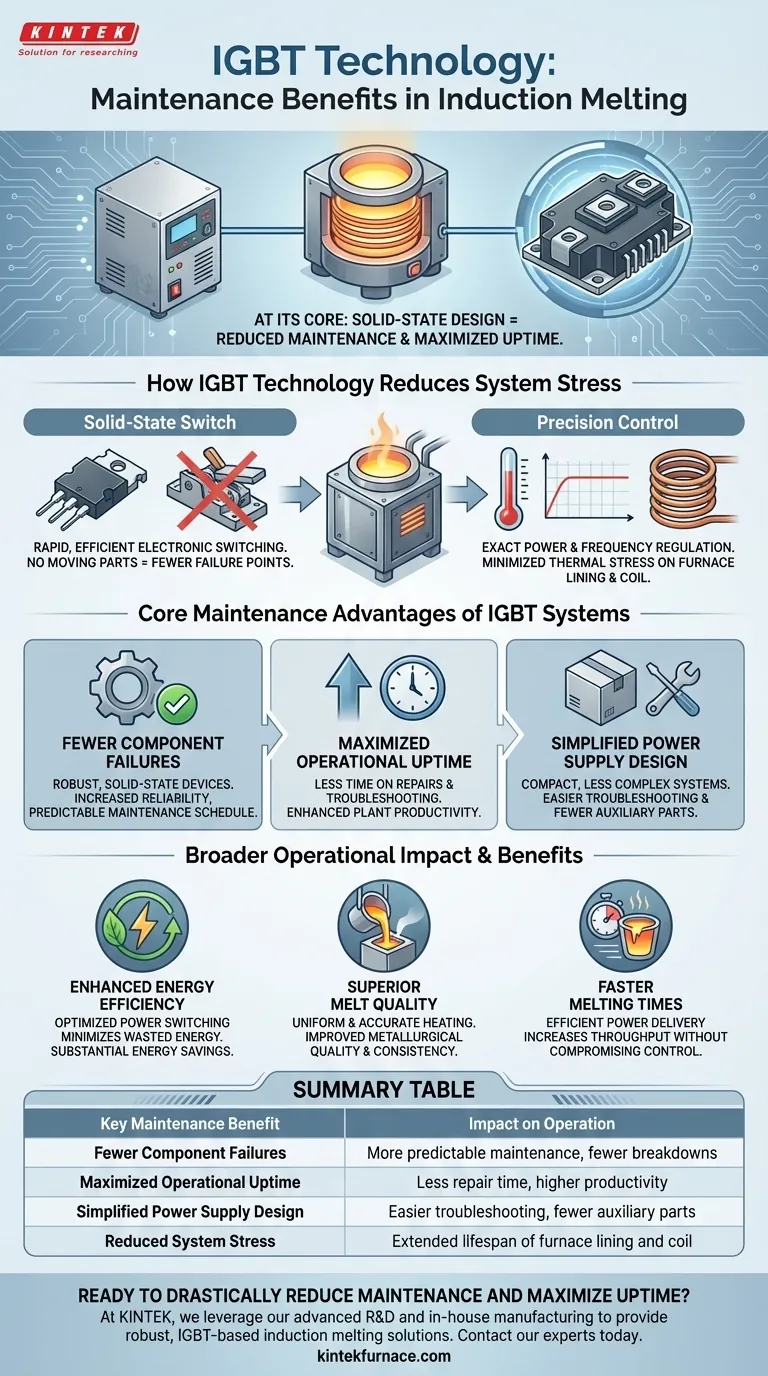

Como a Tecnologia IGBT Reduz o Estresse do Sistema

Para entender os benefícios de manutenção, primeiro precisamos entender o que é um IGBT e como ele funciona dentro de um forno de indução.

O Papel do IGBT como Interruptor de Estado Sólido

Um IGBT é um semicondutor potente que atua como um interruptor eletrônico incrivelmente rápido e eficiente. Ele combina as vantagens de outros dois tipos de transistores (BJT e MOSFET) para controlar com precisão o fluxo de corrente elétrica de alta potência para a bobina de indução.

Essa comutação rápida é o que gera o poderoso campo magnético necessário para a fusão por indução. Ao contrário de sistemas mais antigos, mais mecânicos ou menos eficientes, o IGBT fornece esse controle sem peças móveis físicas.

Controle de Precisão Minimiza o Desgaste

Como os IGBTs permitem a regulagem exata de potência e frequência, eles fornecem um controle de temperatura excepcionalmente preciso. Isso evita que o sistema ultrapasse as metas de temperatura ou crie estresse térmico desnecessário no revestimento do forno, na bobina de indução e em outros componentes críticos.

Essa operação estável e controlada reduz o desgaste cumulativo em todo o sistema, estendendo a vida útil de seus componentes e diminuindo a frequência de intervenções de manutenção.

As Vantagens Centrais de Manutenção dos Sistemas IGBT

A mudança para fontes de alimentação IGBT traz benefícios de manutenção diretos e mensuráveis que impactam toda a operação.

Menos Falhas de Componentes

A principal vantagem é uma redução drástica nas falhas de componentes. Os IGBTs são dispositivos robustos de estado sólido projetados para confiabilidade em aplicações de alta potência. Essa durabilidade inerente significa menos quebras inesperadas e um cronograma de manutenção mais previsível.

Tempo de Funcionamento Operacional Maximizado

Menos falhas resultam diretamente na maximização do tempo de funcionamento operacional. Com menos tempo gasto em reparos e solução de problemas, o forno está disponível para produção com mais frequência, minimizando interrupções dispendiosas e melhorando a produtividade geral da fábrica.

Projeto Simplificado da Fonte de Alimentação

As fontes de alimentação baseadas em IGBT são tipicamente mais compactas e menos complexas do que seus predecessores. Esse projeto simplificado geralmente significa que há menos subsistemas e componentes auxiliares que podem falhar, simplificando o processo de solução de problemas quando a manutenção é necessária.

Compreendendo o Impacto Operacional Mais Amplo

Embora os benefícios de manutenção sejam significativos, eles fazem parte de um quadro maior de desempenho e eficiência aprimorados.

Eficiência Energética Aprimorada

Os IGBTs se destacam na comutação de energia, o que minimiza a energia desperdiçada como calor durante a operação. Essa eficiência superior otimiza o consumo de energia, levando a economias de energia substanciais e mensuráveis ao longo da vida útil do forno.

Qualidade de Fusão Superior

O controle preciso de temperatura possibilitado pelos IGBTs garante que o material seja aquecido de forma uniforme e precisa. Essa consistência melhora a qualidade metalúrgica e a integridade do produto final, ajudando as operações a atender até mesmo aos padrões de qualidade mais rigorosos.

Tempos de Fusão Mais Rápidos

Ao fornecer energia para a bobina de forma mais eficiente, os sistemas IGBT podem frequentemente alcançar tempos de fusão mais rápidos. Isso aumenta a vazão sem comprometer o controle, impulsionando ainda mais a produtividade da operação de fusão.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia de fonte de alimentação certa depende do equilíbrio entre o investimento inicial e os objetivos operacionais de longo prazo.

- Se seu foco principal é minimizar o tempo de inatividade e a manutenção: A confiabilidade comprovada e o projeto de estado sólido dos sistemas IGBT os tornam a escolha superior para garantir a máxima disponibilidade do forno.

- Se seu foco principal é a eficiência energética e a redução de custos operacionais: As capacidades excepcionais de comutação de energia dos IGBTs proporcionarão economias de energia significativas que se acumulam ao longo da vida útil do equipamento.

- Se seu foco principal é o controle de processo e a qualidade da fusão: A regulação precisa da temperatura exclusiva da tecnologia IGBT é essencial para produzir fusões consistentes e de alta qualidade que sistemas mais antigos não conseguem igualar de forma confiável.

Em última análise, investir em tecnologia IGBT é uma decisão estratégica para aumentar a confiabilidade, reduzir custos de longo prazo e melhorar o controle sobre todo o seu processo de fusão.

Tabela Resumo:

| Benefício Chave de Manutenção | Impacto na Operação |

|---|---|

| Menos Falhas de Componentes | Manutenção mais previsível, menos quebras |

| Tempo de Funcionamento Operacional Maximizado | Menos tempo de reparo, maior produtividade |

| Projeto Simplificado da Fonte de Alimentação | Solução de problemas mais fácil, menos peças auxiliares |

| Estresse Reduzido no Sistema | Vida útil estendida do revestimento e da bobina do forno |

Pronto para reduzir drasticamente a manutenção e maximizar o tempo de funcionamento de sua operação de fusão?

Na KINTEK, aproveitamos nossa P&D avançada e fabricação interna para fornecer soluções robustas de fusão por indução baseadas em IGBT, adaptadas para fundições e produtores de metais. Nossos sistemas são projetados para confiabilidade excepcional e controle preciso, traduzindo-se diretamente em menos tempo de inatividade e custos de longo prazo mais baixos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos fornos de alta eficiência podem aumentar sua produtividade e confiabilidade.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores