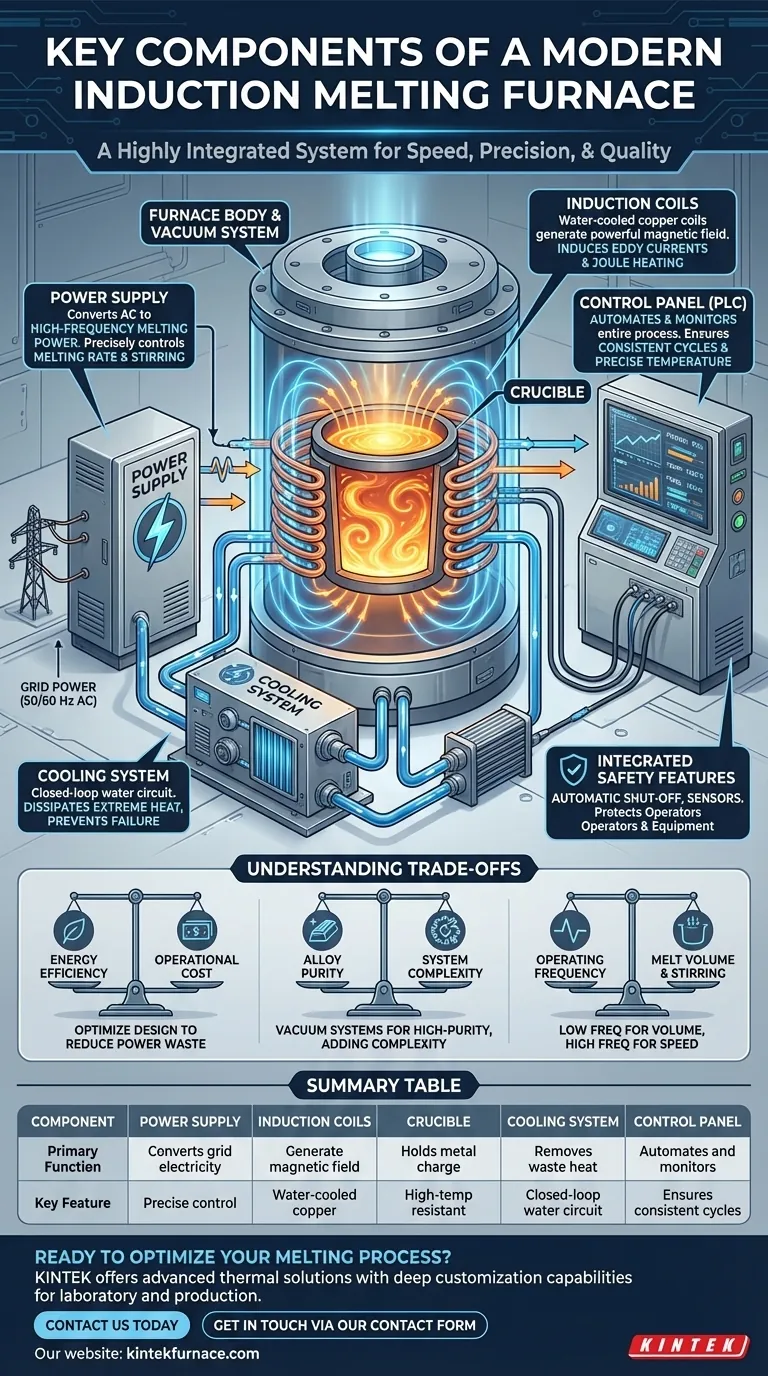

Em sua essência, um forno de indução moderno é um sistema altamente integrado com cinco componentes principais: uma fonte de alimentação para converter eletricidade, bobinas de indução resfriadas a água para criar um campo magnético, um cadinho para conter o metal, um sistema de refrigeração para gerenciar o calor extremo e um painel de controle para automatizar e regular todo o processo. Esses elementos trabalham em conjunto para fundir metais condutores com velocidade e precisão notáveis, sem chama ou contato direto.

Um forno de indução não é meramente um aquecedor; é um sistema sofisticado projetado para controle preciso de energia. Entender como seus componentes interagem é a chave para aproveitar todo o seu potencial em termos de eficiência, qualidade do material e segurança operacional.

O Coração do Forno: O Sistema de Indução

Todo o processo de fusão começa com a geração e aplicação de energia eletromagnética. Isso é gerenciado por dois componentes principais: a fonte de alimentação e as bobinas de indução.

A Fonte de Alimentação: Convertendo a Energia da Rede em Energia de Fusão

A fonte de alimentação é o motor do forno. Ela pega a corrente elétrica de frequência padrão da rede (tipicamente 50 ou 60 Hz) e a converte em uma corrente alternada (CA) de alta frequência.

Essa frequência pode variar de 50 Hz a mais de 1.000 kHz, dependendo do tamanho e da aplicação do forno. A capacidade de controlar precisamente essa saída é fundamental para gerenciar a taxa de fusão e o efeito de agitação dentro do metal fundido.

As Bobinas de Indução: Gerando o Campo Magnético

Essas bobinas de cobre resfriadas a água são os "queimadores" do forno. A CA de alta frequência da fonte de alimentação passa por elas, gerando um campo magnético poderoso e em rápida mudança dentro do núcleo do forno.

Quando uma carga de metal condutor é colocada dentro das bobinas, esse campo magnético induz correntes elétricas poderosas — conhecidas como correntes parasitas (eddy currents) — dentro do próprio metal. A resistência elétrica natural do metal faz com que essas correntes gerem calor intenso através de um processo chamado aquecimento Joule, levando à fusão rápida.

Contendo a Reação: O Núcleo do Forno

O núcleo do forno é onde o calor intenso é contido e o metal é mantido. Seu design é crucial tanto para a qualidade metalúrgica quanto para a longevidade do equipamento.

O Cadinho: O Recipiente para Metal Fundido

O cadinho é um recipiente resistente a altas temperaturas que fica dentro das bobinas de indução e contém a carga de metal. Ele deve ser feito de um material, tipicamente cerâmica ou grafite, que possa suportar choque térmico extremo e não seja reativo com o metal específico que está sendo fundido.

Crucialmente, o material do cadinho não é condutor, de modo que o campo magnético passa por ele para atuar diretamente sobre a carga de metal no interior.

O Corpo do Forno e Sistemas de Vácuo: Controlando a Atmosfera

As bobinas e o cadinho são alojados dentro de um corpo de forno. Em muitas aplicações avançadas, este corpo é uma câmara de vácuo selada.

A fusão sob vácuo ou em uma atmosfera inerte controlada impede que o metal fundido reaja com o oxigênio e outros gases atmosféricos. Isso é essencial para produzir ligas de alta pureza e evitar a perda de elementos de liga valiosos por oxidação.

Sistemas de Suporte Críticos e de Controle

Para funcionar de forma segura e eficaz, os componentes centrais de fusão dependem de um conjunto de sistemas de suporte essenciais que gerenciam o calor, a automação e os protocolos de segurança.

O Sistema de Refrigeração: Prevenindo Falhas Catastróficas

O processo de indução é tão poderoso que as bobinas de cobre se derreteriam rapidamente sem um sistema de refrigeração ativo. Um sistema de refrigeração a água de circuito fechado circula constantemente água tratada através das bobinas e da fonte de alimentação para dissipar o calor residual.

Este sistema não é um acessório; é fundamental para a operação e segurança do forno. Uma falha no circuito de refrigeração levaria a danos imediatos e catastróficos ao equipamento.

O Painel de Controle: O Cérebro da Operação

Fornos modernos são governados por um painel de controle sofisticado ou CLP (Controlador Lógico Programável). Esta interface permite que os operadores definam e monitorem parâmetros críticos como nível de potência, frequência e temperatura.

Isso possibilita um alto grau de automação, garantindo ciclos de fusão consistentes e repetíveis e controle preciso de temperatura, o que é vital para alcançar propriedades metalúrgicas específicas no produto final.

Recursos de Segurança Integrados: O Guardião Não Negociável

A segurança é primordial. Fornos modernos são equipados com inúmeros mecanismos de proteção, incluindo sensores que monitoram o fluxo de água, a temperatura e os parâmetros elétricos.

Sistemas de desligamento automático e botões de parada de emergência são padrão, projetados para desenergizar imediatamente o forno em caso de falha, protegendo tanto os operadores quanto o equipamento.

Entendendo as Compensações: Eficiência vs. Capacidade

Escolher ou operar um forno de indução envolve equilibrar prioridades concorrentes. O design de seus componentes reflete diretamente essas compensações.

Uma consideração principal é a eficiência energética. A fusão por indução pode consumir energia significativa, tornando a eficiência um fator importante no custo operacional. O design otimizado da bobina, a modulação avançada de potência da fonte e o isolamento adequado contribuem para a redução do desperdício de energia.

Outra compensação envolve a complexidade. Um forno de indução a vácuo produz metal excepcionalmente limpo, mas é mais caro para comprar e manter do que um forno a ar aberto. O sistema de vácuo adiciona outra camada de complexidade que só é necessária quando a pureza da liga é a prioridade máxima.

Finalmente, a frequência de operação da fonte de alimentação é uma escolha crítica. Frequências mais baixas são melhores para fundir grandes volumes e promover uma forte ação de agitação, enquanto frequências mais altas são mais eficientes para fusões menores ou aplicações de aquecimento especializadas.

Fazendo a Escolha Certa para Sua Aplicação

Entender esses componentes como um sistema integrado permite alinhar as capacidades do forno com seus objetivos operacionais específicos.

- Se seu foco principal for a pureza máxima da liga: Um sistema com uma câmara de vácuo robusta e controles atmosféricos precisos é inegociável.

- Se seu foco principal for a produção de alto volume: Priorize uma fonte de alimentação de alta potência, um cadinho durável e um sistema de refrigeração excepcionalmente confiável para suportar a operação contínua.

- Se seu foco principal for a minimização dos custos operacionais: Procure recursos como modulação avançada de potência, designs de bobinas energeticamente eficientes e isolamento térmico superior.

Ao ver o forno como um sistema completo, você pode ir além de uma simples lista de peças para tomar decisões verdadeiramente informadas.

Tabela Resumo:

| Componente | Função Principal | Característica Chave |

|---|---|---|

| Fonte de Alimentação | Converte eletricidade da rede em CA de alta frequência | Controle preciso da taxa de fusão e agitação |

| Bobinas de Indução | Geram um campo magnético para induzir correntes parasitas | Construção em cobre resfriado a água |

| Cadinho | Contém a carga de metal durante a fusão | Resistente a altas temperaturas (ex: cerâmica, grafite) |

| Sistema de Refrigeração | Remove o calor residual das bobinas e da fonte de alimentação | Circuito de água de circuito fechado; essencial para a segurança |

| Painel de Controle | Automatiza e monitora todo o processo de fusão | Garante ciclos consistentes e repetíveis |

Pronto para Otimizar Seu Processo de Fusão?

Entender os componentes é o primeiro passo; integrá-los em um sistema de alto desempenho é o próximo. A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções térmicas avançadas para laboratórios e instalações de produção.

Nossa experiência em tecnologia de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera Controlada, traduz-se diretamente em sistemas de fusão por indução robustos. Oferecemos fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de pureza de liga, volume de produção e eficiência operacional.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a construir ou atualizar um sistema de fusão que ofereça resultados superiores.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza