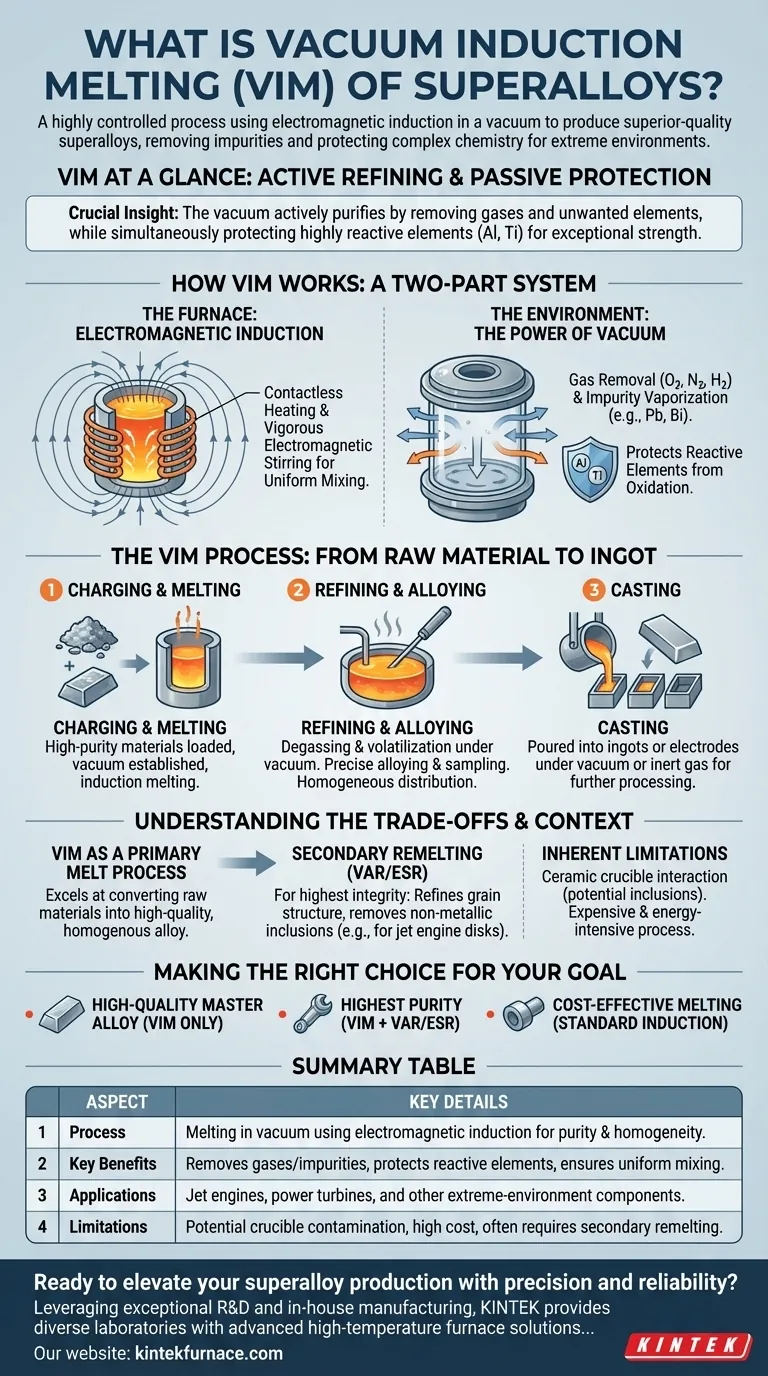

Em essência, a Fusão por Indução a Vácuo (VIM) é um processo altamente controlado para produzir superligas de qualidade superior, fundindo matérias-primas dentro de uma câmara de vácuo usando indução eletromagnética. Este método remove impurezas e protege a química precisa e complexa necessária para materiais que devem ter um bom desempenho em ambientes extremos, como motores a jato e turbinas de geração de energia.

A percepção crucial é que o vácuo não é apenas um escudo passivo, mas uma ferramenta ativa de refino. Ele purifica o metal removendo gases dissolvidos e elementos indesejados, ao mesmo tempo que protege os elementos altamente reativos, como alumínio e titânio, que conferem às superligas sua excepcional resistência a altas temperaturas.

Como o VIM Funciona: Um Sistema de Duas Partes

Para entender a eficácia do VIM, você deve vê-lo como a combinação de duas tecnologias principais: o método de aquecimento e o ambiente controlado.

O Forno: Indução Eletromagnética

O aquecimento por indução usa campos magnéticos alternados poderosos para gerar calor diretamente dentro da própria carga metálica.

Este método de aquecimento sem contato é inerentemente limpo, evitando contaminação que poderia ocorrer com fornos tradicionais a combustível ou arcos elétricos.

Os campos magnéticos também criam uma ação de agitação natural e vigorosa no metal fundido. Esta agitação eletromagnética é crucial para garantir que a liga seja perfeitamente misturada, resultando em um produto final quimicamente uniforme e consistente.

O Ambiente: O Poder do Vácuo

Colocar o forno de indução em uma câmara de vácuo é o que eleva o VIM a um processo de alta pureza.

Primeiro, o vácuo protege o metal fundido, removendo gases atmosféricos como oxigênio e nitrogênio. Isso evita a formação de impurezas de óxido (inclusões) que podem comprometer a resistência de um material.

Segundo, o vácuo purifica ativamente o metal fundido. Ele extrai gases dissolvidos como hidrogênio, oxigênio e nitrogênio do líquido, e também faz com que elementos traço prejudiciais de baixo ponto de ebulição (como chumbo ou bismuto) vaporizem e sejam removidos.

Finalmente, o vácuo permite um controle preciso sobre a química da liga. As superligas dependem de elementos reativos como alumínio (Al) e titânio (Ti) para sua resistência. Em uma atmosfera normal, esses elementos oxidariam rapidamente e seriam perdidos. O vácuo os protege, permitindo adições precisas para atender a especificações exigentes.

O Processo VIM: Da Matéria-Prima ao Lingote

O processo VIM é uma sequência meticulosamente controlada, projetada para maximizar a qualidade em todas as etapas.

Etapa 1: Carregamento e Fusão

Metais brutos de alta pureza e elementos de liga são carregados no cadinho do forno, que é selado dentro da câmara de vácuo. O ar é então bombeado para criar o nível de vácuo necessário.

Uma vez estabelecido o vácuo, a energia é aplicada à bobina de indução, fundindo a carga.

Etapa 2: Refino e Liga

Esta é a etapa mais crítica. O banho fundido é mantido sob vácuo à temperatura, permitindo uma extensa degaseificação e a volatilização de impurezas.

Durante este período de refino, os operadores podem coletar amostras para análise química e fazer adições precisas de elementos de liga para atingir a composição alvo perfeitamente. A agitação eletromagnética garante que essas adições sejam distribuídas homogeneamente.

Etapa 3: Fundição

Depois que a química é verificada, a superliga fundida é despejada em moldes para criar grandes lingotes ou eletrodos, tipicamente ainda sob vácuo ou uma atmosfera protetora de gás inerte (como argônio).

Esses produtos podem ser usados diretamente ou, mais comumente, servir como material de entrada para refino adicional.

Compreendendo as Trocas e o Contexto

Embora poderoso, o VIM faz parte de um ecossistema maior de processamento de materiais. Compreender seu papel e limitações é fundamental.

VIM como Processo de Fusão Primário

O VIM é uma técnica de fusão primária, o que significa que ele se destaca na conversão de matérias-primas em uma liga homogênea de alta qualidade.

Para as aplicações mais exigentes, como discos rotativos de motores a jato, os lingotes produzidos por VIM são frequentemente usados como eletrodos para processos de refusão secundária, como a Remelting por Arco a Vácuo (VAR) ou a Remelting por Eletroescória (ESR). Essas etapas subsequentes refinam a estrutura de grãos e removem quaisquer inclusões não metálicas que possam ter vindo do cadinho VIM, alcançando o nível máximo de pureza do material.

Limitações Inerentes

A principal limitação do VIM é o cadinho cerâmico que contém o metal fundido. Com o tempo, a superliga fundida altamente reativa pode interagir com o cadinho, potencialmente introduzindo inclusões cerâmicas na massa fundida. É precisamente por isso que a refusão secundária (que não usa cadinho) é necessária para os componentes de maior integridade.

Além disso, o VIM é um processo caro e energeticamente intensivo. Seu uso é reservado para materiais onde a demanda por desempenho extremo justifica o custo significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fusão depende inteiramente dos requisitos de desempenho e das restrições de custo da aplicação final.

- Se o seu foco principal é produzir uma liga-mãe de alta qualidade a partir de matérias-primas: O VIM é o processo fundamental para alcançar a precisão química e a limpeza necessárias.

- Se o seu foco principal é atingir a pureza mais alta para peças rotativas críticas: O VIM é o primeiro passo necessário, que deve ser seguido por um processo de refusão secundária como VAR ou ESR.

- Se o seu foco principal é a fusão econômica de ligas menos reativas (por exemplo, muitos aços inoxidáveis): Um forno de indução padrão a ar ou atmosfera inerte é uma escolha mais econômica e apropriada.

Em última análise, dominar o "porquê" por trás do VIM é fundamental para especificar e criar materiais que possam suportar os ambientes mais exigentes do mundo.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Fusão em vácuo usando indução eletromagnética para pureza e homogeneidade. |

| Principais Benefícios | Remove gases e impurezas, protege elementos reativos, garante mistura uniforme. |

| Aplicações | Motores a jato, turbinas de energia e outros componentes para ambientes extremos. |

| Limitações | Potencial contaminação do cadinho, alto custo, frequentemente requer refusão secundária. |

Pronto para elevar a produção de suas superligas com precisão e confiabilidade? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções VIM personalizadas podem melhorar a qualidade e o desempenho de seus materiais em ambientes extremos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza