Em sua essência, um forno de indução derrete ouro usando um campo magnético flutuante potente para gerar calor intenso diretamente dentro do próprio metal. Este processo, conhecido como indução eletromagnética, é totalmente sem contato, evitando chamas diretas ou elementos de aquecimento externos. O resultado é um processo de fusão excepcionalmente rápido, limpo e controlável, ideal para metais preciosos.

A verdadeira vantagem da fusão por indução para o ouro não é apenas o calor, mas o controle inerente que ele proporciona. Ao gerar calor dentro do ouro por meio de correntes parasitas (eddy currents), o processo é naturalmente limpo, com autoagitação e altamente eficiente, tornando-o o método superior para preservar o valor e a pureza dos metais preciosos.

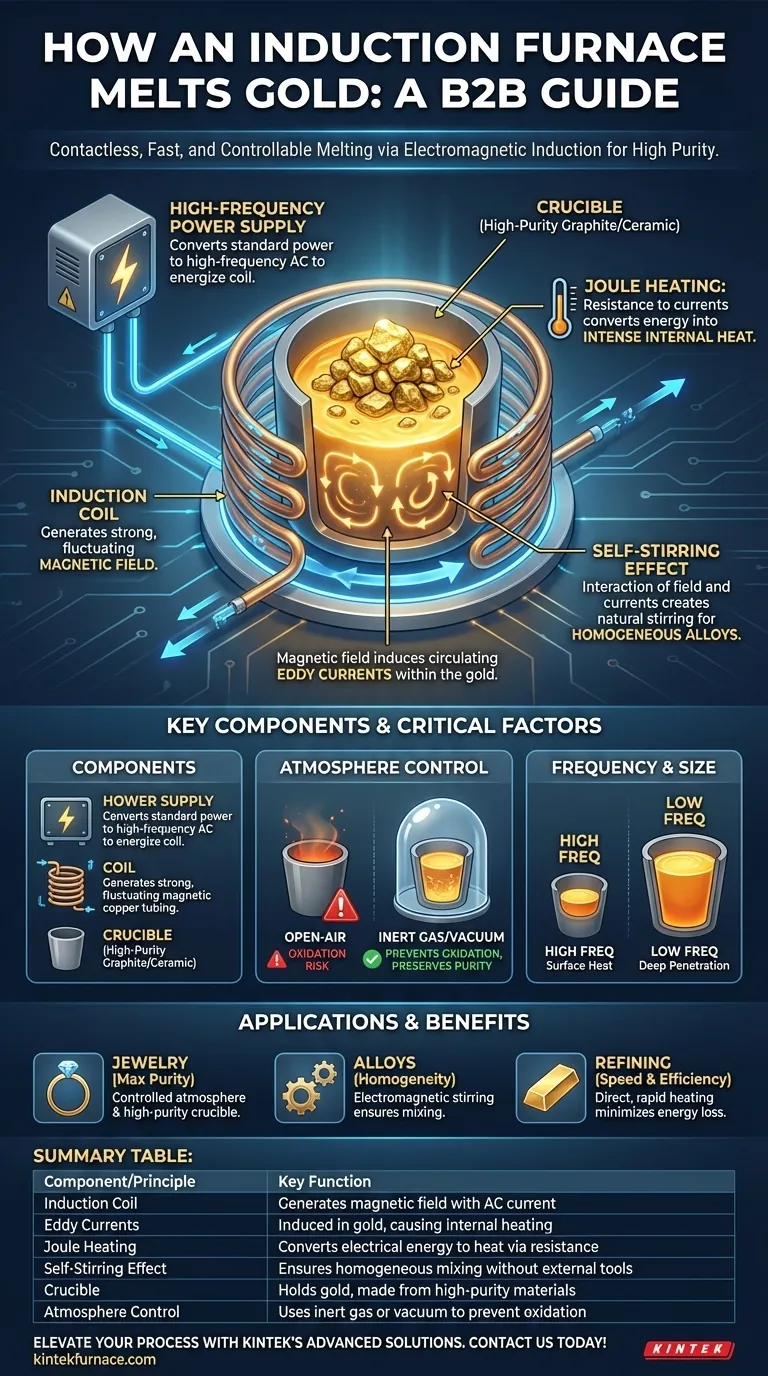

O Princípio Central: Calor a Partir do Magnetismo

O princípio de funcionamento de um forno de indução baseia-se em uma lei fundamental da física descrita pelas equações de Maxwell. Ele converte eficientemente energia elétrica em um campo magnético e, em seguida, em calor no material alvo.

A Bobina de Indução e o Campo Magnético

O processo começa quando uma corrente alternada (CA) de alta frequência é passada através de uma bobina de indução de cobre. Esta bobina, geralmente resfriada a água para suportar a alta potência, gera um campo magnético forte e em rápida mudança no espaço dentro e ao seu redor.

Geração de Correntes Parasitas no Ouro

Quando um material condutor como o ouro é colocado dentro do cadinho neste campo magnético, o campo induz correntes elétricas dentro do ouro. Essas correntes circulantes são conhecidas como correntes parasitas (eddy currents).

Resistência e Aquecimento Joule

Como qualquer corrente elétrica que passa por um condutor, essas correntes parasitas encontram a resistência elétrica natural do ouro. Essa resistência converte a energia elétrica das correntes parasitas em calor intenso, um fenômeno conhecido como aquecimento Joule. O calor é gerado dentro do próprio ouro, fazendo com que ele aqueça e derreta rapidamente de dentro para fora.

O Efeito de Autoagitação

Um benefício único e crítico da indução é a ação de agitação natural. A interação entre o poderoso campo magnético e as correntes elétricas que fluem através do ouro fundido cria uma força que agita suave e continuamente o metal líquido. Essa agitação eletromagnética garante uma temperatura homogênea e é inestimável para criar ligas perfeitamente misturadas.

Principais Componentes de um Sistema de Fusão de Ouro

Um forno de indução é um sistema de componentes especializados que trabalham em conjunto. Para o ouro, a qualidade de cada componente é fundamental para manter a pureza do produto final.

A Fonte de Alimentação de Alta Frequência

Este é o motor do sistema. Ele converte a energia elétrica padrão na CA de alta frequência necessária para energizar a bobina de indução e criar o campo magnético necessário.

A Bobina de Indução Resfriada a Água

Esta bobina de cobre com formato personalizado é o coração do forno. Ela é projetada com precisão para criar um campo magnético concentrado que se acopla eficientemente com a carga de ouro no cadinho.

O Cadinho: O Recipiente da Pureza

O cadinho contém o ouro e deve ser capaz de suportar temperaturas extremas sem reagir ou contaminar o metal fundido. Para a fusão de ouro, são usados materiais como grafite de alta pureza e cerâmicas especializadas. A escolha do cadinho é um fator inegociável para alcançar resultados de alta pureza.

Compreendendo as Compensações e Fatores Críticos

Embora altamente eficaz, o sucesso com a fusão por indução requer a compreensão de algumas variáveis chave.

O Controle da Atmosfera é Crucial

O aquecimento por indução pode ser realizado sob várias atmosferas. Para um metal de alto valor como o ouro, a fusão em um ambiente de ar aberto pode levar a alguma oxidação. O uso de uma atmosfera controlada de gás inerte (como Argônio) ou um vácuo impede a oxidação, protege contra impurezas e preserva o peso total e a qualidade da fusão.

Seleção e Vida Útil do Cadinho

O aquecimento intenso e rápido impõe um estresse térmico significativo ao cadinho. Você deve usar um cadinho especificamente classificado para o seu forno e para as temperaturas que você alcançará. A seleção inadequada pode levar à falha do cadinho e a uma perda catastrófica da fusão.

Frequência e Tamanho da Fusão

A frequência da corrente alternada influencia a profundidade com que as correntes parasitas penetram no material. Frequências mais altas são usadas para quantidades menores de ouro, pois concentram o calor perto da superfície, enquanto frequências mais baixas penetram mais profundamente e são melhores para fusões maiores.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da configuração de indução correta depende inteiramente de seus objetivos operacionais.

- Se o seu foco principal for a pureza máxima para trabalhos de joalheria em pequenos lotes: Priorize um forno com excelente controle de atmosfera (vácuo ou gás inerte) e use cadinhos de grafite ou cerâmica de alta pureza.

- Se o seu foco principal for a criação de ligas de ouro: A agitação eletromagnética natural é o seu maior trunfo, garantindo um produto final completamente homogêneo sem a necessidade de mistura mecânica.

- Se o seu foco principal for velocidade e eficiência no refino: O aquecimento direto e rápido da fusão por indução minimiza tanto a perda de energia quanto o tempo de processamento em comparação com fornos tradicionais a chama ou de resistência.

Ao entender esses princípios, você pode alavancar a tecnologia de indução não apenas para fundir ouro, mas para fazê-lo com precisão, eficiência e qualidade intransigente.

Tabela de Resumo:

| Componente/Princípio | Função Principal |

|---|---|

| Bobina de Indução | Gera campo magnético com corrente CA |

| Correntes Parasitas | Induzidas no ouro, causando aquecimento interno |

| Aquecimento Joule | Converte energia elétrica em calor através da resistência |

| Efeito de Autoagitação | Garante mistura homogênea sem ferramentas externas |

| Cadinho | Contém ouro, feito de materiais de alta pureza |

| Controle de Atmosfera | Usa gás inerte ou vácuo para prevenir oxidação |

Pronto para elevar seu processo de fusão de ouro com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e aplicações de metais preciosos. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas — garantindo uma fusão rápida, limpa e controlável para máxima pureza e preservação de valor. Entre em contato conosco hoje para discutir como nossos fornos de indução podem otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5