No seu cerne, a tecnologia IGBT é vantajosa para o aquecimento por indução porque atua como um interruptor elétrico incrivelmente rápido e altamente preciso. Esta capacidade de controlar rapidamente circuitos de alta potência permite que os sistemas de indução modernos atinjam níveis de eficiência, velocidade e precisão de temperatura que eram anteriormente inatingíveis com tecnologias mais antigas.

A vantagem central não é simplesmente o poder, mas o controle. Os IGBTs permitem a criação de fontes de alimentação de alta frequência que podem ser ajustadas em tempo real, garantindo que a energia máxima seja transferida para a peça de trabalho, minimizando o desperdício e melhorando a qualidade do produto.

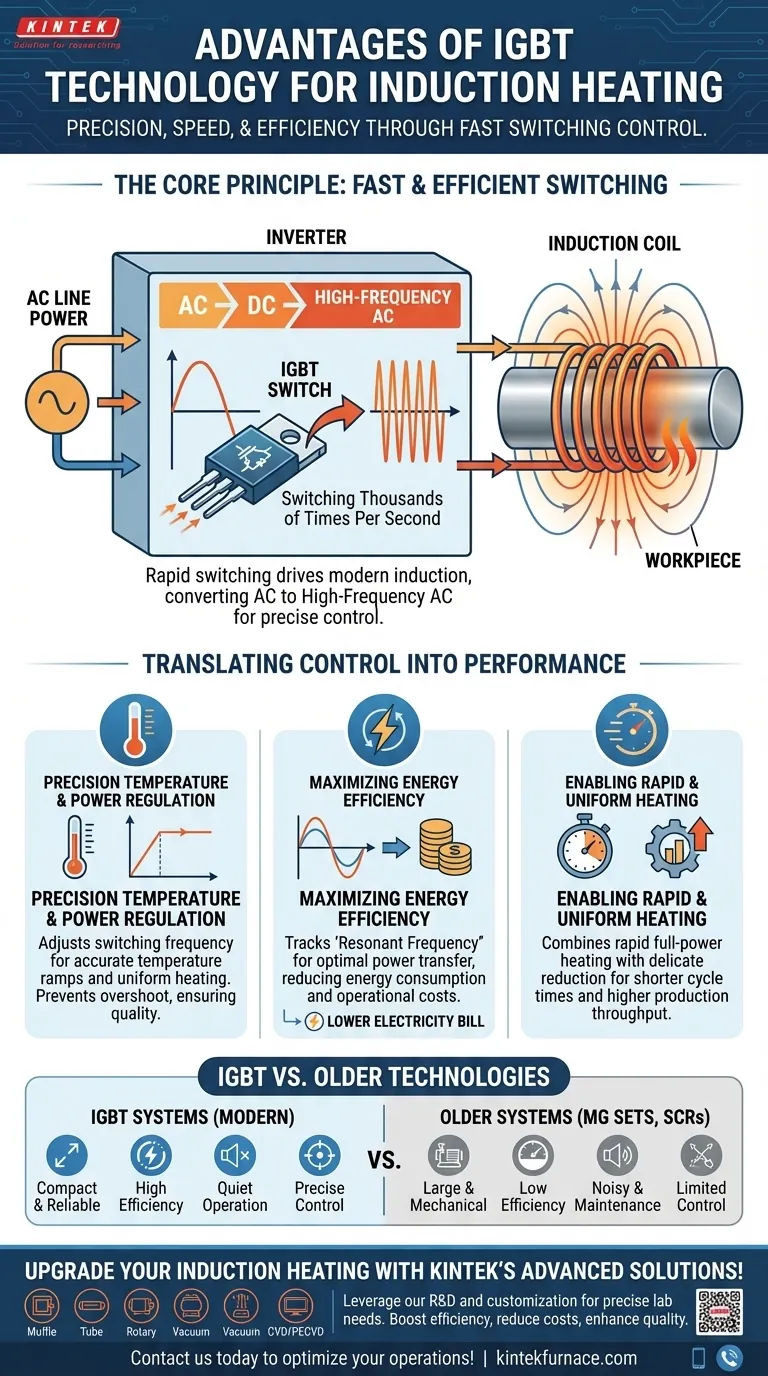

O Princípio Central: Comutação Rápida e Eficiente

Para entender a vantagem, você deve primeiro compreender o papel do IGBT (Transístor Bipolar de Porta Isolada). É um dispositivo semicondutor potente que se destaca em uma tarefa específica: ligar e desligar grandes quantidades de corrente elétrica muito rapidamente.

O que um IGBT Realmente Faz

Pense em um IGBT como um interruptor de luz para serviços pesados, sem peças móveis. Diferentemente de um interruptor mecânico, ele pode ser acionado milhares de vezes por segundo com extrema confiabilidade e perda mínima de energia durante a própria comutação.

Esta comutação rápida é o motor que impulsiona uma fonte de alimentação de aquecimento por indução moderna, conhecida como inversor.

De CC para CA de Alta Frequência

O inversor recebe a energia da rede CA de entrada, a converte em CC e, em seguida, usa os IGBTs para "cortar" essa energia CC de volta em uma nova saída CA de alta frequência. Essa corrente alternada de alta frequência é então enviada para a bobina de indução.

É esse campo magnético alternado de alta frequência, gerado pela bobina, que induz corrente na peça de trabalho metálica e faz com que ela aqueça.

Por Que a Velocidade de Comutação é Fundamental

A velocidade e a eficiência dos IGBTs são o que definem o desempenho de todo o sistema. A comutação mais rápida permite frequências operacionais mais altas, o que proporciona uma gama mais ampla de controle sobre o processo de aquecimento.

Traduzindo Controle em Desempenho

Essa capacidade fundamental de comutação de alta potência e rápida traduz-se diretamente em benefícios tangíveis para aplicações industriais. A capacidade de gerenciar com precisão a frequência e o ciclo de trabalho da saída de potência é o que desbloqueia um desempenho superior.

Regulação Precisa de Temperatura e Potência

Ao ajustar a frequência de comutação dos IGBTs, o sistema pode controlar com precisão a quantidade de energia fornecida à peça de trabalho. Isso permite rampas e patamares de temperatura extremamente precisos, evitando excessos e garantindo que o material seja aquecido uniformemente.

Este nível de controle é fundamental para atender a rigorosos padrões de qualidade em aplicações como tratamento térmico, forjamento e fusão de ligas especiais.

Maximizando a Eficiência Energética

A maior eficiência energética em um sistema de indução ocorre quando a frequência de saída da fonte de alimentação corresponde à frequência de ressonância natural da bobina e da peça de trabalho. À medida que uma peça de trabalho aquece, suas propriedades elétricas mudam, o que por sua vez altera essa frequência de ressonância.

Como os sistemas baseados em IGBT podem variar sua frequência instantaneamente, eles podem "rastrear" esse alvo móvel, otimizando constantemente a transferência de energia. Isso garante que a quantidade máxima de energia elétrica seja convertida em calor útil, reduzindo drasticamente o consumo de energia e os custos operacionais em comparação com sistemas de frequência fixa.

Possibilitando Aquecimento Rápido e Uniforme

O controle preciso de potência de um sistema IGBT permite que ele aplique potência total para aquecimento rápido e, em seguida, reduza delicadamente a potência à medida que a temperatura alvo é atingida. Essa combinação de velocidade e precisão leva a tempos de ciclo mais curtos e maiores taxas de produção.

Além disso, a natureza localizada do aquecimento por indução é aprimorada por esse controle, garantindo que o calor seja gerado apenas onde é necessário, melhorando a qualidade final e a integridade do componente.

Compreendendo as Compensações: IGBTs vs. Tecnologias Mais Antigas

As vantagens dos IGBTs são mais evidentes quando comparadas com as tecnologias que substituíram, como conjuntos motor-gerador ou fontes de alimentação baseadas em SCR.

As Limitações dos Sistemas Antigos

Os conjuntos motor-gerador (MG) eram grandes, mecânicos e ineficientes, muitas vezes convertendo menos de 60% de sua energia de entrada em calor útil. Eles também tinham tempos de resposta lentos e exigiam manutenção significativa.

Os sistemas de Retificador Controlado por Silício (SCR) foram uma melhoria, mas operam em frequências mais baixas e têm um controle muito menos preciso sobre a saída de potência. Eles não conseguem rastrear a frequência de ressonância da carga, resultando em menor eficiência e um processo menos estável.

As Vantagens Práticas dos Sistemas IGBT

Além do puro desempenho, as fontes de alimentação IGBT são significativamente mais compactas, confiáveis e silenciosas do que seus antecessores. Seu design de estado sólido significa menos pontos de falha e uma pegada muito menor na fábrica.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a escolha da tecnologia depende do seu principal objetivo operacional. Um sistema de indução baseado em IGBT oferece uma vantagem clara em relação às três métricas mais críticas na fabricação.

- Se seu foco principal for qualidade e consistência do processo: O controle de temperatura preciso e em tempo real dos sistemas IGBT é inegociável para produzir peças repetíveis e de alta qualidade.

- Se seu foco principal for a redução de custos operacionais: A alta eficiência energética obtida ao rastrear a frequência de ressonância traduz-se diretamente em economias significativas na sua conta de eletricidade.

- Se seu foco principal for velocidade de produção e rendimento: A capacidade de combinar aquecimento rápido com controle preciso permite tempos de ciclo mais curtos, aumentando diretamente a produção da sua fábrica.

Ao dominar o fluxo de energia com precisão inigualável, a tecnologia IGBT permite que você alcance um processo de aquecimento mais rápido, mais eficiente e de maior qualidade.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Controle de Precisão | Permite ajuste em tempo real da frequência e potência para rampas de temperatura precisas e aquecimento uniforme. |

| Eficiência Energética | Rastreia a frequência de ressonância para maximizar a transferência de energia, reduzindo o consumo de energia e os custos operacionais. |

| Aquecimento Rápido | Combina comutação rápida com controle preciso para tempos de ciclo mais curtos e maior rendimento de produção. |

| Compacto e Confiável | O design de estado sólido oferece menor pegada, menos manutenção e operação mais silenciosa em comparação com tecnologias mais antigas. |

Atualize seu aquecimento por indução com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas. Contate-nos hoje para aumentar a eficiência, reduzir custos e aprimorar a qualidade em suas operações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade