Em sua essência, o Carboneto de Silício (SiC) é um material cerâmico de alto desempenho usado para elementos de aquecimento que se destacam em aplicações que exigem temperaturas extremas, rigidez estrutural e resistência química. Capazes de operar de forma confiável em temperaturas de até 1600°C (2912°F), os elementos de SiC são definidos por sua capacidade de resistir à deformação, corrosão e choque térmico em ambientes industriais agressivos.

Embora sua capacidade de operar em temperaturas extremas seja sua característica mais famosa, a característica definidora de um elemento de aquecimento de Carboneto de Silício é o aumento gradual de sua resistência elétrica ao longo de sua vida útil — um processo conhecido como "envelhecimento" — que deve ser gerenciado para um desempenho consistente.

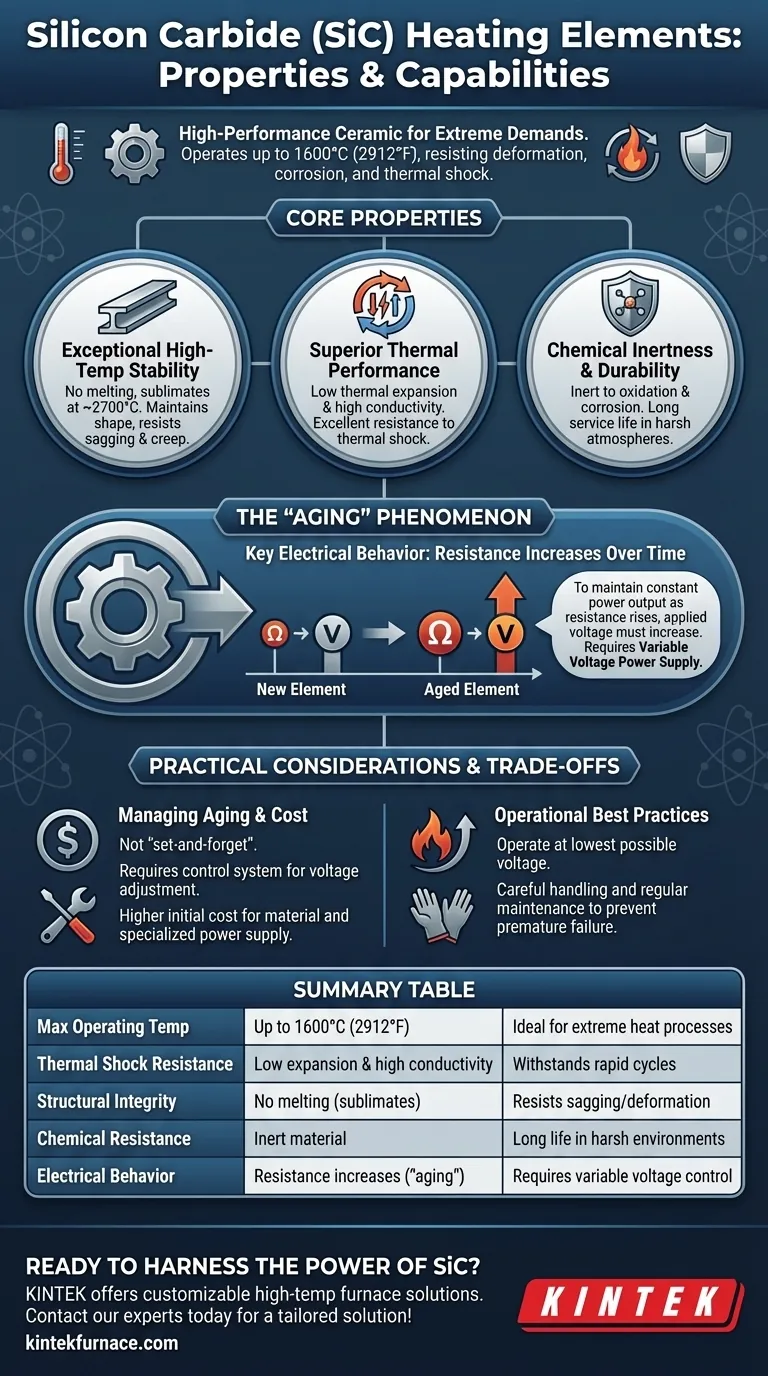

As Propriedades Essenciais dos Aquecedores de Carboneto de Silício

A combinação única de propriedades térmicas, químicas e estruturais do Carboneto de Silício o torna uma escolha principal para processos industriais de alta temperatura. Essas características trabalham em conjunto para fornecer aquecimento confiável e poderoso.

Estabilidade Excepcional em Alta Temperatura

O SiC não derrete à pressão atmosférica. Em vez disso, ele sublima (passa de sólido diretamente para gasoso) em torno de 2700°C, garantindo que mantenha sua forma muito além de suas temperaturas operacionais típicas.

Isso significa que os elementos não cedem, deformam ou rastejam sob seu próprio peso, um ponto comum de falha para elementos metálicos em calor extremo. Essa integridade estrutural é crítica no projeto de fornos e estufas.

Desempenho Térmico Superior

O SiC possui um baixo coeficiente de expansão térmica, o que significa que não muda significativamente de tamanho quando aquecido ou resfriado. Essa propriedade, combinada com sua alta condutividade térmica, confere excelente resistência ao choque térmico.

Como resultado, os elementos de SiC podem ser aquecidos e resfriados rapidamente sem rachar, o que é essencial para processos industriais que exigem ciclos rápidos de temperatura.

Inércia Química e Durabilidade

O material é quimicamente inerte, tornando-o altamente resistente à oxidação e corrosão por atmosferas de processo e vapores químicos. Essa tenacidade inerente contribui para uma longa vida útil.

Ao contrário de alguns outros materiais, os elementos de SiC têm bom desempenho em atmosferas redutoras, expandindo ainda mais sua gama de uso em processos químicos e de fabricação especializados.

Compreendendo o Comportamento Elétrico Chave: "Envelhecimento"

O conceito operacional mais importante para elementos de aquecimento de SiC não é apenas sua saída de calor, mas como suas propriedades elétricas mudam ao longo do tempo.

O Princípio do Aquecimento Resistivo

Como todos os aquecedores resistivos, um elemento de SiC gera calor quando a corrente elétrica passa por ele. A quantidade de energia (e, portanto, calor) é determinada pela tensão aplicada e pela resistência elétrica do elemento.

O Conceito Crítico de "Envelhecimento"

Com o tempo, à medida que o elemento é exposto a altas temperaturas, sua superfície oxida lentamente. Esse processo de oxidação causa um aumento gradual e irreversível na resistência elétrica do elemento.

Esse fenômeno é conhecido como envelhecimento. É uma parte natural e esperada do ciclo de vida do elemento de SiC. Um elemento mais antigo terá uma resistência significativamente maior do que um novo.

O Impacto na Fonte de Alimentação

Para manter uma saída de energia constante (e, portanto, uma temperatura estável), você deve compensar a resistência crescente. Como Potência = (Tensão)² / Resistência, à medida que a resistência (R) aumenta, a tensão aplicada (V) também deve aumentar.

Isso exige o uso de uma fonte de alimentação de tensão variável, como um transformador com várias derivações ou um Retificador Controlado de Silício (SCR), para garantir um aquecimento consistente e controlado durante a vida útil do elemento.

Compromissos e Considerações Práticas

Embora o SiC ofereça desempenho premium, ele vem com requisitos e considerações específicas que são cruciais para uma implementação bem-sucedida.

Gerenciando o Processo de Envelhecimento

Um sistema de aquecimento de SiC não é um componente "ligar e esquecer". Você deve ter um sistema de controle capaz de ajustar a tensão para manter a temperatura desejada à medida que o elemento envelhece. Sem isso, a saída de calor diminuirá com o tempo.

Custo Inicial Mais Alto

O Carboneto de Silício é um material caro, e os sistemas especializados de controle de energia necessários aumentam o custo geral do sistema de aquecimento. Esse investimento inicial deve ser ponderado contra a longa vida útil do elemento e suas capacidades de alta temperatura.

Melhores Práticas Operacionais

Para maximizar a vida útil do elemento, recomenda-se operar o forno na menor tensão possível que ainda atinja a temperatura necessária. O manuseio cuidadoso durante a instalação e a manutenção regular do forno também são cruciais para evitar falhas prematuras.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de elementos de aquecimento de SiC depende inteiramente das demandas específicas do seu processo.

- Se o seu foco principal é a temperatura máxima de operação e a integridade estrutural: O SiC é uma escolha principal para aplicações que operam entre 1300°C e 1600°C, onde a deformação do elemento é inaceitável.

- Se o seu foco principal é o controle operacional de longo prazo: Você deve orçar e implementar uma fonte de alimentação de tensão variável para gerenciar efetivamente o processo natural de envelhecimento do elemento.

- Se o seu foco principal é a confiabilidade do processo em ambientes agressivos: A inércia química e a resistência ao choque térmico do SiC o tornam uma opção excepcionalmente durável para fornos e estufas industriais exigentes.

Ao compreender suas propriedades únicas, particularmente o processo de envelhecimento, você pode alavancar efetivamente o Carboneto de Silício para aquecimento preciso e confiável nos ambientes mais exigentes.

Tabela Resumo:

| Propriedade/Capacidade | Característica Chave | Benefício |

|---|---|---|

| Temp. Máx. de Operação | Até 1600°C (2912°F) | Ideal para processos de calor extremo |

| Resistência ao Choque Térmico | Baixa expansão térmica e alta condutividade | Suporta ciclos rápidos de aquecimento/resfriamento |

| Integridade Estrutural | Sem derretimento (sublima a ~2700°C) | Resiste a ceder e deformar |

| Resistência Química | Material inerte, resiste à oxidação/corrosão | Longa vida útil em ambientes agressivos |

| Comportamento Elétrico | Resistência aumenta com o tempo ("envelhecimento") | Requer controle de tensão variável para energia consistente |

Pronto para aproveitar o poder do Carboneto de Silício para sua aplicação de alta temperatura?

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades únicas. Nossas soluções de aquecimento de SiC oferecem a durabilidade e o desempenho de temperatura extrema que seu processo exige.

Entre em contato com nossos especialistas em aquecimento hoje mesmo para discutir suas necessidades e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas