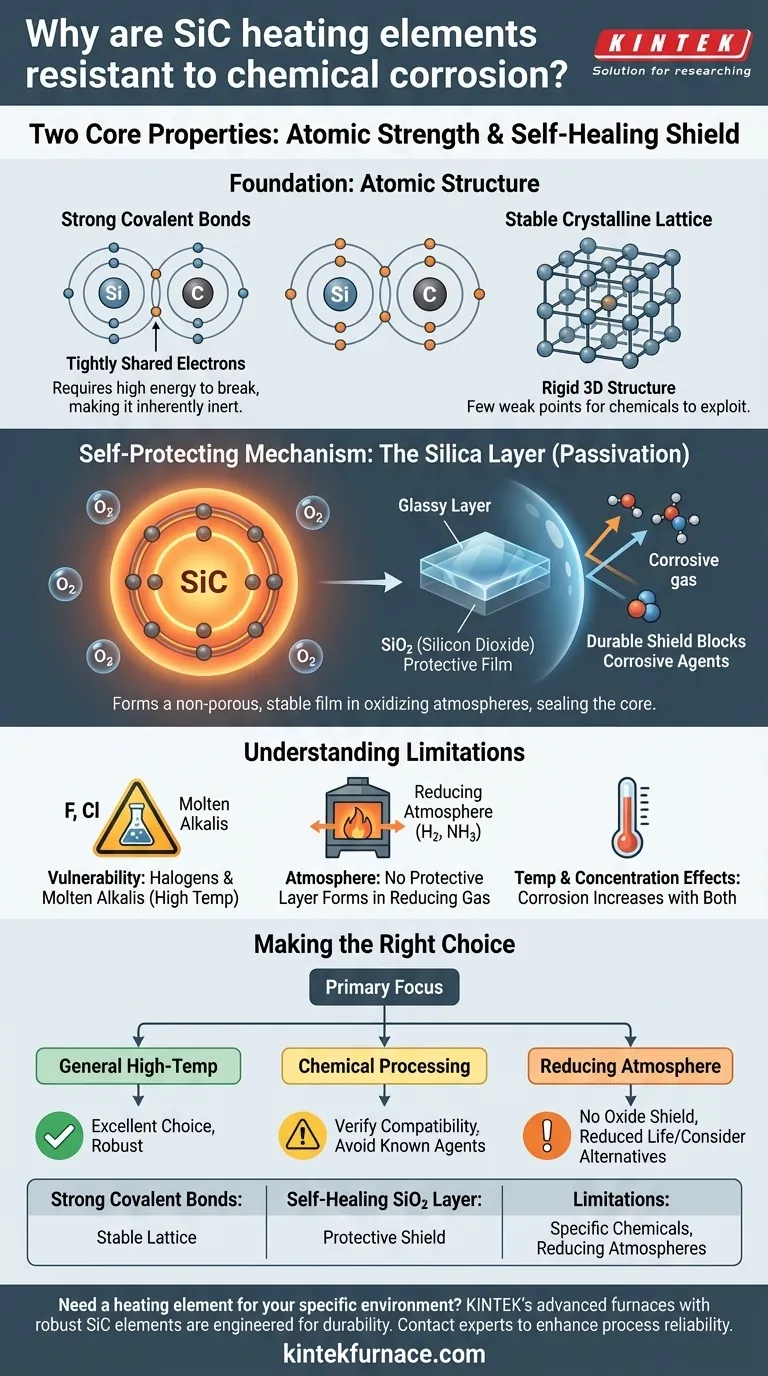

Em sua essência, a resistência química dos elementos de aquecimento de Carbeto de Silício (SiC) decorre de duas propriedades fundamentais: a imensa força das ligações atômicas entre silício e carbono, e a capacidade do elemento de formar uma camada protetora estável e autorreparável de dióxido de silício (SiO₂) em sua superfície quando aquecido. Essa combinação torna o material inerentemente inerte e excepcionalmente durável em muitos ambientes agressivos.

A principal conclusão não é apenas que o Carbeto de Silício é resistente, mas como ele se protege. Sua força vem de um filme passivo, semelhante a vidro, que se forma em sua superfície, atuando como um escudo contra ataques químicos.

A Base da Resistência: Estrutura Atômica

As propriedades excepcionais do Carbeto de Silício começam no nível atômico. A forma como seus átomos estão ligados cria uma estrutura que é inerentemente difícil de ser decomposta por reações químicas.

A Força das Ligações Covalentes

Os átomos de silício e carbono em um cristal de SiC estão ligados por fortes ligações covalentes. Essas ligações envolvem o compartilhamento de elétrons, criando uma estrutura molecular extremamente estável e firmemente ligada.

A quebra dessas ligações requer uma quantidade significativa de energia. Esse alto requisito de energia é o motivo pelo qual o SiC não reage facilmente com a maioria dos produtos químicos, tornando-o quimicamente inerte por natureza.

Uma Rede Cristalina Estável

Essas ligações covalentes formam uma rede cristalina tridimensional e rígida. Essa estrutura não é apenas responsável pela reconhecida dureza e resistência mecânica do SiC, mas também contribui diretamente para sua estabilidade química.

Existem poucos "pontos fracos" na rede para que produtos químicos corrosivos explorem e iniciem uma reação, ao contrário de materiais com ligações metálicas ou iônicas mais fracas.

O Mecanismo de Autoproteção: A Camada de Sílica

Embora sua estrutura atômica forneça uma defesa forte, a característica protetora mais dinâmica do SiC é um filme fino que se forma em sua superfície. Este processo é conhecido como passivação.

Formação do Filme de Óxido Passivo

Quando os elementos de aquecimento de SiC são operados em uma atmosfera contendo oxigênio, o silício da superfície reage para formar uma fina camada não porosa de dióxido de silício (SiO₂), que é essencialmente uma forma de quartzo ou vidro.

Esta camada de SiO₂ é extremamente estável e atua como uma barreira física. Ela sela efetivamente o Carbeto de Silício subjacente do contato direto com gases ou líquidos corrosivos no ambiente.

Por Que Esta Camada É Tão Eficaz

O filme protetor de SiO₂ é ele próprio altamente resistente a uma ampla gama de ácidos e outros produtos químicos. Ele funciona como um escudo durável que impede que agentes corrosivos atinjam e degradem o elemento de aquecimento central.

Este comportamento "autopassivador" é o que permite que os elementos de SiC mantenham sua integridade estrutural e desempenho por longos períodos em processos industriais agressivos.

Compreendendo as Compensações e Limitações

Nenhum material é completamente imune a todas as formas de ataque químico. Compreender as limitações específicas do Carbeto de Silício é fundamental para a aplicação correta e para evitar falhas prematuras.

Vulnerabilidade a Produtos Químicos Específicos

A resistência do SiC não é universal. Ele pode ser atacado por halogênios (como flúor e cloro) em altas temperaturas, bem como por álcalis fundidos (como hidróxido de sódio) e certos metais fundidos.

Verifique sempre a compatibilidade do SiC com os agentes químicos específicos presentes na atmosfera do seu forno, especialmente em processos menos comuns ou altamente reativos.

O Papel Crítico da Atmosfera

A camada protetora de SiO₂ só se forma e permanece estável em uma atmosfera oxidante. Em uma atmosfera fortemente redutora (como hidrogênio puro ou amônia craqueada), essa camada protetora pode ser removida.

Operar sem o escudo de SiO₂ deixa o material SiC vulnerável ao ataque químico direto e pode encurtar significativamente a vida útil do elemento.

Efeitos de Temperatura e Concentração

A taxa de corrosão, mesmo para materiais resistentes, geralmente aumenta com a temperatura e a concentração do agente corrosivo. Embora o SiC tenha um desempenho excepcional, seus limites devem ser respeitados em ambientes químicos de altíssima temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer a correspondência das propriedades do material com seu ambiente operacional específico. O perfil exclusivo do Carbeto de Silício o torna ideal para certas condições, mas requer consideração cuidadosa em outras.

- Se seu foco principal for uso geral em alta temperatura: O SiC é uma escolha excelente e robusta para a maioria das atmosferas padrão de ar ou gás inerte devido à sua força e natureza autoprotegida.

- Se seu foco principal for processamento químico: Verifique se os produtos químicos do seu processo não estão entre os agentes conhecidos que atacam o SiC, como halogênios ou álcalis fundidos em altas temperaturas.

- Se seu foco principal for operar em atmosfera redutora: Esteja ciente de que a camada de óxido protetora pode não se formar, e você pode precisar considerar materiais alternativos ou aceitar uma vida útil do elemento potencialmente reduzida.

Ao entender tanto as forças inerentes quanto as vulnerabilidades específicas do Carbeto de Silício, você pode tomar uma decisão informada que garanta a confiabilidade e a longevidade do seu processo.

Tabela de Resumo:

| Fator Chave | Como Contribui para a Resistência Química |

|---|---|

| Ligações Covalentes Fortes | Cria uma rede atômica estável e inerte que é difícil de ser decomposta por produtos químicos. |

| Camada de SiO₂ Autorreparável | Forma um escudo protetor semelhante a vidro na superfície quando aquecido em oxigênio, selando o material central. |

| Limitações | Vulnerável a halogênios, álcalis fundidos e pode não formar uma camada protetora em atmosferas fortemente redutoras. |

Precisa de um elemento de aquecimento que possa suportar seu ambiente químico específico?

Os fornos de alta temperatura avançados da KINTEK, equipados com robustos elementos de aquecimento SiC, são projetados para durabilidade em aplicações exigentes. Alavancando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções como Fornos Muffle, Tubulares e a Vácuo. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, incluindo atmosferas químicas desafiadoras.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de forno podem aumentar a confiabilidade e a longevidade do seu processo.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade